Projektowanie części maszyn to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności należy zrozumieć, jakie funkcje ma pełnić dana część w maszynie. Kluczowe jest określenie wymagań dotyczących wytrzymałości, odporności na zużycie oraz warunków pracy, w jakich dana część będzie funkcjonować. Ważnym elementem jest także wybór odpowiednich materiałów, które będą miały wpływ na trwałość i efektywność działania maszyny. W projektowaniu należy również uwzględnić zasady ergonomii oraz łatwości montażu i demontażu, co ma istotne znaczenie w kontekście konserwacji i napraw. Kolejnym krokiem jest stworzenie modelu 3D, który pozwala na wizualizację projektu oraz przeprowadzenie symulacji działania części w różnych warunkach. Dzięki nowoczesnym narzędziom CAD możliwe jest szybkie wprowadzanie poprawek i optymalizacja projektu przed jego realizacją.

Jakie narzędzia są niezbędne do projektowania części maszyn

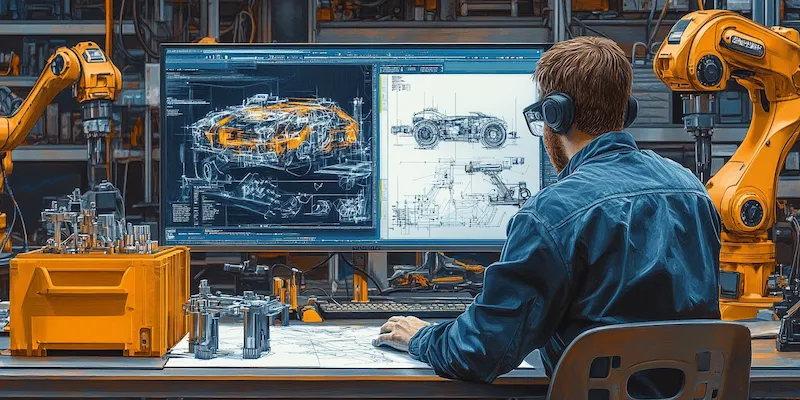

W procesie projektowania części maszyn niezwykle istotne jest wykorzystanie odpowiednich narzędzi inżynieryjnych, które wspierają cały cykl tworzenia produktu. Na początku warto zwrócić uwagę na oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Programy takie jak SolidWorks czy AutoCAD są powszechnie stosowane w branży inżynieryjnej i pozwalają na precyzyjne odwzorowanie wymiarów oraz kształtów projektowanych elementów. Kolejnym ważnym narzędziem są symulatory, które pozwalają na analizę zachowania części w różnych warunkach obciążeniowych. Dzięki nim można przewidzieć potencjalne problemy oraz zoptymalizować konstrukcję przed jej fizycznym wykonaniem. Oprócz tego warto korzystać z programów do analizy wytrzymałości materiałów, które pomogą ocenić, czy zaprojektowana część spełni wymagania dotyczące trwałości i bezpieczeństwa. Nie można zapominać o dokumentacji technicznej, która jest niezbędna do późniejszej produkcji oraz kontroli jakości wyrobów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często popełniają różnorodne błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niewłaściwe dobranie materiałów, co może skutkować niską wytrzymałością lub szybszym zużyciem się elementu. Również niedoszacowanie obciążeń działających na część może prowadzić do jej awarii w trakcie użytkowania. Inny problem to brak uwzględnienia tolerancji wymiarowych, co może skutkować trudnościami w montażu lub niewłaściwym działaniem maszyny jako całości. Często zdarza się także pomijanie aspektów ergonomicznych, co może wpłynąć na komfort pracy operatora oraz efektywność całego procesu produkcyjnego. Niezrozumienie zasad związanych z obróbką materiałów również może prowadzić do nieoptymalnych rozwiązań konstrukcyjnych.

Jakie trendy wpływają na przyszłość projektowania części maszyn

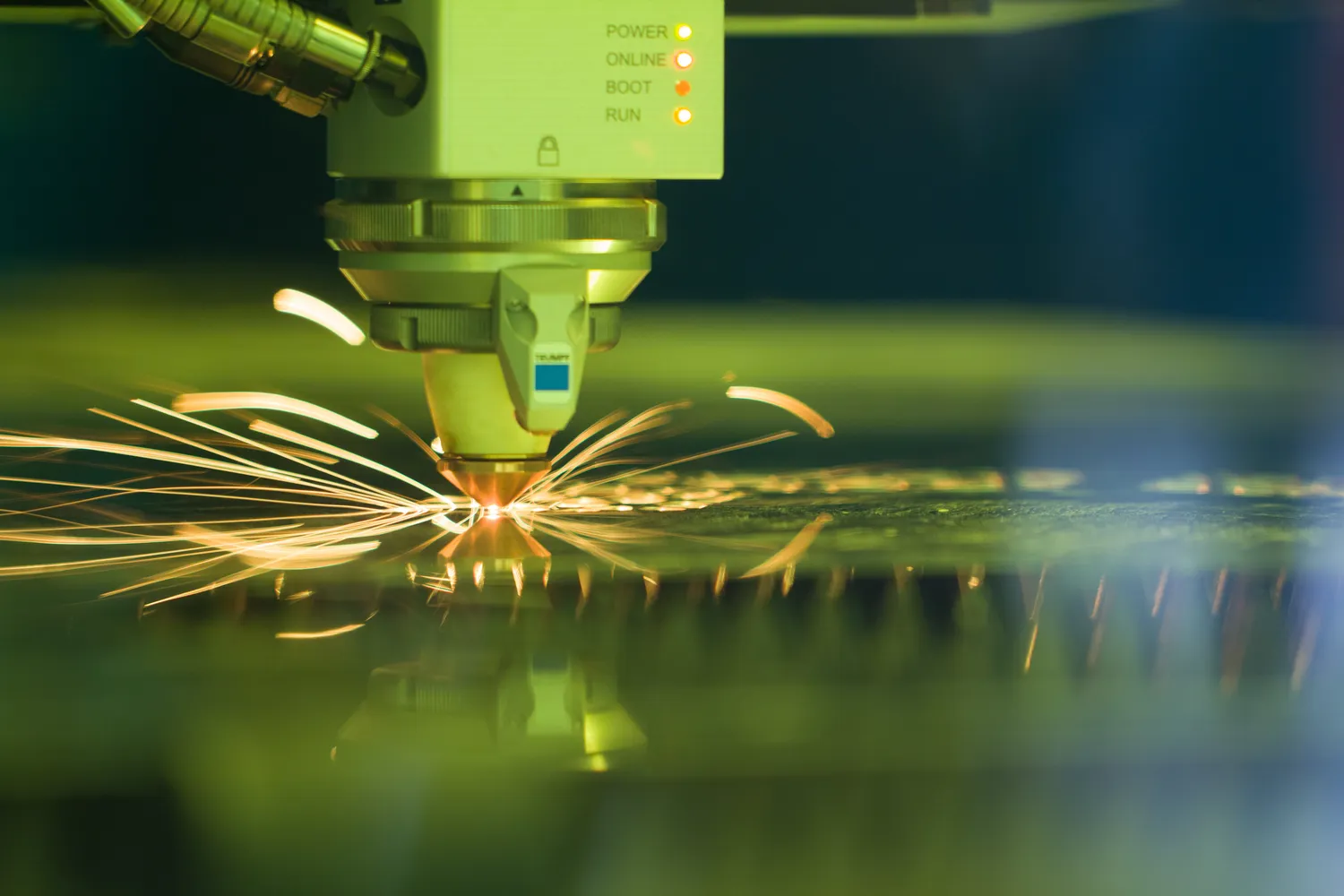

Przyszłość projektowania części maszyn kształtowana jest przez szereg nowoczesnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów projektowych, która pozwala na szybsze i bardziej efektywne tworzenie nowych rozwiązań. Wykorzystanie sztucznej inteligencji w analizie danych oraz generowaniu modeli 3D staje się coraz bardziej popularne i umożliwia inżynierom skupienie się na kreatywnych aspektach projektowania. Kolejnym ważnym trendem jest zrównoważony rozwój i ekologiczne podejście do produkcji; coraz więcej firm stawia na materiały odnawialne oraz technologie minimalizujące negatywny wpływ na środowisko naturalne. Również rozwój druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji małoseryjnej, co pozwala na szybsze testowanie innowacyjnych rozwiązań bez konieczności dużych nakładów finansowych na formy czy narzędzia skrawające.

Jakie są etapy procesu projektowania części maszyn

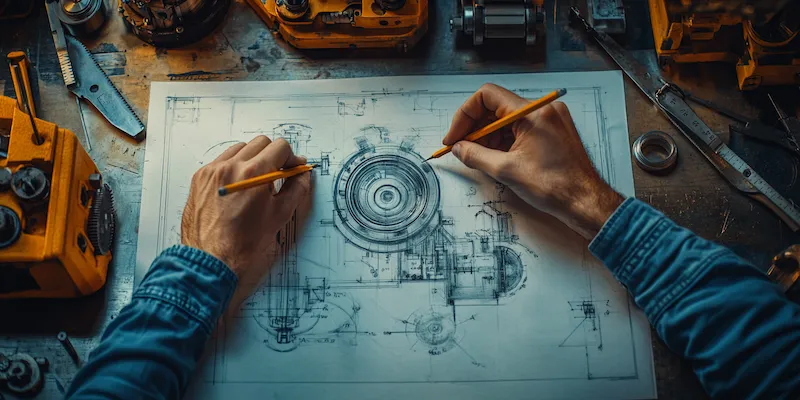

Proces projektowania części maszyn jest złożonym przedsięwzięciem, które składa się z kilku kluczowych etapów. Pierwszym krokiem jest analiza potrzeb i wymagań, które powinny być spełnione przez projektowaną część. W tym etapie inżynierowie zbierają informacje dotyczące funkcji, jakie ma pełnić dany element, oraz warunków, w jakich będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz pomysły na rozwiązania konstrukcyjne. Warto w tym momencie przeprowadzić burzę mózgów, aby zebrać różnorodne pomysły i spojrzenia na problem. Kolejnym krokiem jest stworzenie modelu 3D, który pozwala na wizualizację projektu oraz jego analizę pod kątem wytrzymałości i efektywności. Po zatwierdzeniu modelu następuje faza prototypowania, w której tworzony jest fizyczny model części. Prototyp pozwala na przetestowanie funkcjonalności oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest dokumentacja techniczna, która zawiera szczegółowe rysunki oraz opisy, niezbędne do produkcji i późniejszej obsługi części.

Jakie umiejętności są potrzebne do projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Zrozumienie zasad działania maszyn oraz właściwości materiałów pozwala na tworzenie efektywnych i trwałych rozwiązań konstrukcyjnych. Umiejętność korzystania z oprogramowania CAD jest również kluczowa; inżynierowie powinni być biegli w tworzeniu modeli 3D oraz rysunków technicznych. Równie ważne są umiejętności analityczne, które pozwalają na ocenę wytrzymałości i efektywności projektowanych elementów. Współpraca w zespole to kolejny istotny aspekt; inżynierowie często pracują w grupach interdyscyplinarnych, dlatego umiejętność komunikacji i współpracy jest niezbędna. Kreatywność i zdolność do rozwiązywania problemów również odgrywają kluczową rolę w procesie projektowania; inżynierowie muszą być w stanie myśleć nieszablonowo i znajdować innowacyjne rozwiązania dla skomplikowanych wyzwań.

Jakie są najważniejsze zasady ergonomii w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, ponieważ ma bezpośredni wpływ na komfort pracy operatora oraz efektywność całego procesu produkcyjnego. Jedną z podstawowych zasad ergonomii jest dostosowanie wysokości i kształtu elementów maszyny do naturalnych ruchów ciała człowieka. Właściwe zaprojektowanie stanowiska pracy może znacząco zmniejszyć ryzyko kontuzji oraz zmęczenia operatora. Kolejnym aspektem jest uwzględnienie łatwości dostępu do poszczególnych komponentów maszyny; elementy wymagające regularnej konserwacji powinny być łatwo dostępne, co ułatwia ich serwisowanie i zwiększa bezpieczeństwo pracy. Ważne jest także zapewnienie odpowiedniej widoczności podczas pracy; operatorzy powinni mieć pełen widok na wszystkie istotne elementy maszyny, co minimalizuje ryzyko błędów podczas obsługi. Dodatkowo warto zwrócić uwagę na zastosowanie materiałów o odpowiedniej fakturze i temperaturze, które wpływają na komfort chwytu i manipulacji elementami maszyny.

Jakie są metody testowania części maszyn przed ich wdrożeniem

Testowanie części maszyn przed ich wdrożeniem to kluczowy etap procesu projektowego, który pozwala na identyfikację ewentualnych problemów oraz optymalizację konstrukcji. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju projektowanej części oraz jej przeznaczenia. Jedną z najczęściej stosowanych metod jest test obciążeniowy, który polega na symulacji warunków pracy części poprzez zastosowanie odpowiednich obciążeń statycznych lub dynamicznych. Tego typu testy pozwalają ocenić wytrzymałość materiału oraz zachowanie się elementu pod wpływem sił działających podczas eksploatacji. Inną popularną metodą jest analiza numeryczna przy użyciu oprogramowania FEM (metoda elementów skończonych), która umożliwia dokładne przewidywanie zachowań materiału w różnych warunkach obciążeniowych. Testy prototypowe również odgrywają ważną rolę; fizyczne modele części mogą być poddawane różnym próbom funkcjonalnym oraz eksploatacyjnym w rzeczywistych warunkach pracy. Dodatkowo warto przeprowadzać testy jakościowe dotyczące montażu i demontażu elementów, aby upewnić się, że będą one łatwe w obsłudze dla operatorów.

Jakie są wyzwania związane z nowoczesnym projektowaniem części maszyn

Nowoczesne projektowanie części maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać w dynamicznie zmieniającym się środowisku technologicznym i rynkowym. Jednym z głównych wyzwań jest konieczność dostosowywania się do rosnących wymagań dotyczących efektywności energetycznej oraz zrównoważonego rozwoju; coraz więcej firm stawia na ekologiczne rozwiązania i materiały odnawialne, co wymaga innowacyjnego podejścia do projektowania. Kolejnym istotnym wyzwaniem jest integracja nowych technologii takich jak automatyka czy sztuczna inteligencja; inżynierowie muszą być gotowi do nauki nowych narzędzi oraz metod pracy, aby pozostać konkurencyjnymi na rynku. Również globalizacja rynku stawia przed nimi nowe zadania związane z koniecznością uwzględnienia różnorodnych norm i standardów obowiązujących w różnych krajach. Współpraca międzydziałowa staje się coraz bardziej istotna; inżynierowie muszą umieć efektywnie komunikować się z przedstawicielami innych dziedzin takich jak elektronika czy informatyka, aby stworzyć kompleksowe rozwiązania inżynieryjne.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu części maszyn

Przyszłość technologii w projektowaniu części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych oraz narzędzi inżynieryjnych. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych; wykorzystanie sztucznej inteligencji do analizy danych oraz generowania modeli 3D stanie się coraz bardziej powszechne. Dzięki temu inżynierowie będą mogli skupić się na kreatywnych aspektach projektowania zamiast rutynowych czynności związanych z tworzeniem dokumentacji czy symulacji. Również rozwój druku 3D otworzy nowe możliwości dla prototypowania; możliwość szybkiego tworzenia fizycznych modeli pozwoli na szybsze testowanie innowacyjnych rozwiązań bez konieczności dużych nakładów finansowych na formy czy narzędzia skrawające.