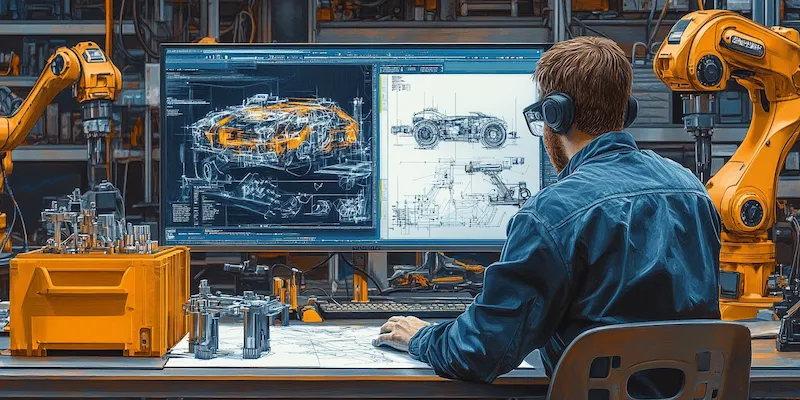

Rysowanie i projektowanie części maszyn to proces, który wymaga od inżyniera lub projektanta szerokiego wachlarza umiejętności technicznych oraz kreatywnego myślenia. Kluczowym elementem jest znajomość programów CAD, które pozwalają na tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Umiejętność obsługi takich programów jak AutoCAD, SolidWorks czy CATIA jest niezbędna w nowoczesnym projektowaniu. Oprócz tego, ważna jest także wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji, ponieważ projektant musi rozumieć, jakie materiały będą używane do produkcji danej części oraz jakie są ich właściwości. Warto również posiadać zdolności analityczne, które pozwalają na ocenę funkcjonalności i efektywności zaprojektowanych elementów. Kreatywność odgrywa kluczową rolę w poszukiwaniu innowacyjnych rozwiązań oraz optymalizacji istniejących projektów.

Jakie narzędzia są wykorzystywane w rysowaniu i projektowaniu części maszyn

W procesie rysowania i projektowania części maszyn wykorzystuje się szereg narzędzi, które wspierają inżynierów na różnych etapach pracy. Na początku często stosowane są tradycyjne narzędzia takie jak linijki, cyrkle czy ołówki do szkicowania wstępnych pomysłów. Jednakże w dzisiejszych czasach dominują programy komputerowe, które znacznie przyspieszają i ułatwiają cały proces. Programy CAD umożliwiają tworzenie dokładnych modeli 3D oraz rysunków technicznych, co jest kluczowe dla dalszych etapów produkcji. Wiele z tych programów oferuje również symulacje, które pozwalają na testowanie wytrzymałości i funkcjonalności zaprojektowanych elementów przed ich fizycznym wytworzeniem. Oprócz oprogramowania inżynieryjnego, istotne są również narzędzia do analizy danych oraz zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów projektu.

Jak wygląda proces rysowania i projektowania części maszyn

Proces rysowania i projektowania części maszyn jest złożony i składa się z kilku kluczowych etapów. Zazwyczaj zaczyna się od analizy wymagań klienta lub specyfikacji projektu, co pozwala na określenie funkcji oraz parametrów technicznych zaprojektowanej części. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które ilustrują zamierzony kształt i funkcjonalność elementu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której opracowywane są wszystkie detale techniczne oraz dokumentacja niezbędna do produkcji. Ważnym krokiem jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę zachowania się zaprojektowanej części pod różnymi obciążeniami. Po zakończeniu wszystkich prac projektowych następuje przygotowanie dokumentacji technicznej oraz rysunków wykonawczych, które będą podstawą do produkcji danego elementu.

Jakie są najczęstsze błędy w rysowaniu i projektowaniu części maszyn

W trakcie rysowania i projektowania części maszyn mogą wystąpić różnorodne błędy, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań klienta lub specyfikacji projektu, co prowadzi do stworzenia elementu niezgodnego z oczekiwaniami użytkownika. Kolejnym błędem może być niewłaściwy dobór materiałów lub technologii produkcji, co skutkuje niską jakością lub krótką żywotnością zaprojektowanej części. Często zdarza się również pomijanie etapu symulacji komputerowych, co może prowadzić do nieprzewidzianych problemów podczas eksploatacji elementu. Inny powszechny błąd to brak odpowiedniej dokumentacji technicznej lub jej niekompletność, co utrudnia późniejsze procesy produkcyjne oraz serwisowe.

Jakie są nowoczesne trendy w rysowaniu i projektowaniu części maszyn

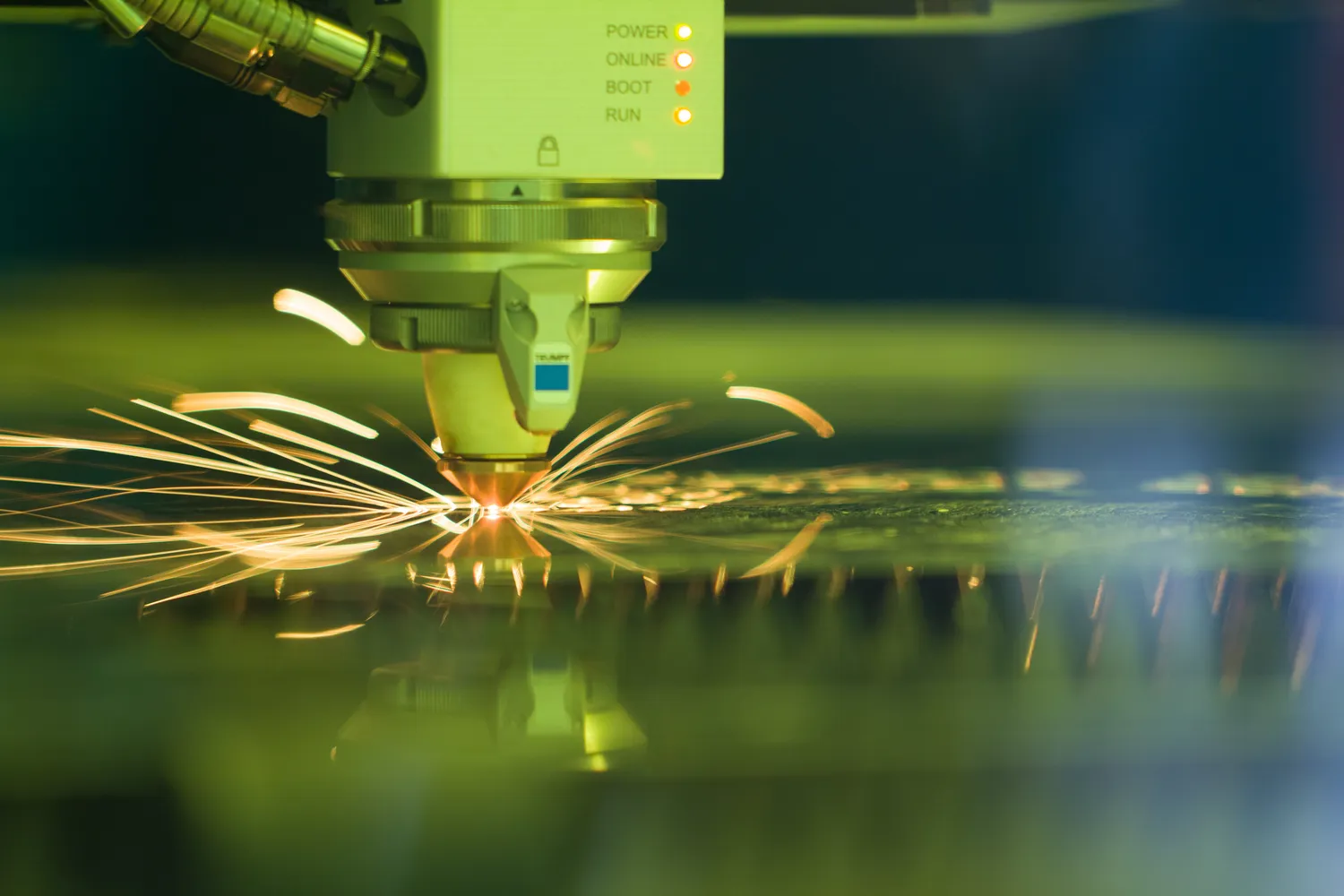

W ostatnich latach rysowanie i projektowanie części maszyn uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność technologii cyfrowych, które umożliwiają tworzenie bardziej zaawansowanych modeli 3D oraz symulacji. Wykorzystanie sztucznej inteligencji w procesie projektowania pozwala na automatyzację wielu rutynowych zadań, co zwiększa efektywność pracy inżynierów. Dzięki algorytmom uczenia maszynowego możliwe jest również przewidywanie potencjalnych problemów w projektach, co pozwala na ich wcześniejsze eliminowanie. Kolejnym istotnym trendem jest zrównoważony rozwój oraz ekologia, które stają się coraz ważniejszymi aspektami w procesie projektowania. Inżynierowie starają się projektować części maszyn z myślą o minimalizacji odpadów oraz zużycia energii podczas produkcji. Wzrost znaczenia druku 3D również wpływa na sposób projektowania, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które wcześniej były trudne do osiągnięcia tradycyjnymi metodami.

Jakie są wyzwania związane z rysowaniem i projektowaniem części maszyn

Rysowanie i projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność całego procesu. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii oraz wymagań rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, co wymaga ciągłego kształcenia i adaptacji. Dodatkowo, współpraca między różnymi działami firmy może być utrudniona przez różnice w języku technicznym oraz podejściu do rozwiązywania problemów. Komunikacja jest kluczowa dla sukcesu projektu, a jej brak może prowadzić do nieporozumień i błędów w realizacji. Innym wyzwaniem są ograniczenia budżetowe oraz czasowe, które często wymuszają na zespołach inżynieryjnych podejmowanie decyzji pod presją. W takich sytuacjach łatwo o pomyłki lub niedopatrzenia, które mogą mieć poważne konsekwencje dla jakości końcowego produktu.

Jakie są kluczowe etapy w procesie rysowania i projektowania części maszyn

Proces rysowania i projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia zamierzonych rezultatów. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji projektu, co pozwala na dokładne określenie funkcji oraz parametrów technicznych zaprojektowanej części. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D ilustrujące zamierzony kształt i funkcjonalność elementu. Po zatwierdzeniu koncepcji następuje szczegółowe projektowanie, podczas którego opracowywane są wszystkie detale techniczne oraz dokumentacja niezbędna do produkcji. Ważnym krokiem jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę zachowania się zaprojektowanej części pod różnymi obciążeniami. Po zakończeniu wszystkich prac projektowych następuje przygotowanie dokumentacji technicznej oraz rysunków wykonawczych, które będą podstawą do produkcji danego elementu. Ostatnim etapem jest testowanie prototypu, który pozwala na zweryfikowanie poprawności zaprojektowanej części oraz jej funkcjonalności przed wdrożeniem do produkcji seryjnej.

Jakie są przykłady zastosowań rysowania i projektowania części maszyn

Rysowanie i projektowanie części maszyn znajduje zastosowanie w wielu branżach przemysłowych, co sprawia, że umiejętności te są niezwykle cenione na rynku pracy. Przykładem mogą być przemysł motoryzacyjny, gdzie inżynierowie odpowiedzialni są za projektowanie elementów silników, układów napędowych czy nadwozi samochodowych. Każda część musi spełniać rygorystyczne normy jakości oraz bezpieczeństwa, co wymaga precyzyjnego podejścia do procesu projektowego. Innym przykładem jest przemysł lotniczy, gdzie rysowanie i projektowanie komponentów samolotów wiąże się z koniecznością uwzględnienia specyficznych wymagań dotyczących aerodynamiki oraz wytrzymałości materiałów w trudnych warunkach atmosferycznych. Również w sektorze energetycznym inżynierowie zajmują się projektowaniem turbin wiatrowych czy elementów elektrowni wodnych, gdzie kluczowe znaczenie ma efektywność energetyczna oraz minimalizacja wpływu na środowisko naturalne.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do rysowania i projektowania części maszyn

Tradycyjne podejście do rysowania i projektowania części maszyn opierało się głównie na ręcznych szkicach oraz korzystaniu z narzędzi analogowych takich jak linijki czy cyrkle. Proces ten był czasochłonny i wymagał dużej precyzji ze strony inżyniera. Współczesne podejście natomiast korzysta z zaawansowanych programów CAD, które umożliwiają tworzenie modeli 3D oraz symulacji komputerowych. Dzięki temu możliwe jest szybsze wprowadzanie zmian w projekcie oraz testowanie różnych scenariuszy bez konieczności fizycznego wytwarzania prototypu. Nowoczesne technologie pozwalają również na automatyzację wielu procesów związanych z rysowaniem i projektowaniem, co zwiększa efektywność pracy zespołów inżynieryjnych. Kolejną różnicą jest większy nacisk na współpracę między różnymi działami firmy; dzięki narzędziom cyfrowym możliwe jest łatwiejsze dzielenie się informacjami oraz dokumentacją techniczną między zespołami odpowiedzialnymi za różne etapy projektu.

Jakie są przyszłościowe kierunki rozwoju rysowania i projektowania części maszyn

Przyszłość rysowania i projektowania części maszyn zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów za pomocą sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom możliwe będzie szybsze generowanie optymalnych rozwiązań projektowych oraz przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji części maszyn; ta metoda pozwala na tworzenie skomplikowanych kształtów przy minimalnych stratach materiału. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem; inżynierowie będą musieli coraz bardziej uwzględniać aspekty ekologiczne zarówno podczas procesu projektowego jak i wyboru materiałów do produkcji.