Maszyny CNC, czyli maszyny sterowane numerycznie komputerowo, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Podstawowym elementem jest stół roboczy, na którym umieszczany jest materiał do obróbki. Stół ten może być stały lub ruchomy, w zależności od konstrukcji maszyny. Kolejnym istotnym komponentem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co wpływa na rodzaj materiału, który można obrabiać. Ruch maszyny jest realizowany przez systemy prowadnic i napędów, które mogą być elektryczne lub hydrauliczne. Oprogramowanie sterujące jest równie ważne, ponieważ to ono przetwarza dane i generuje ścieżki narzędzi. Warto również wspomnieć o czujnikach i systemach monitorujących, które zapewniają bezpieczeństwo i dokładność pracy maszyny.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle wiąże się z wieloma korzyściami, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbczej, co pozwala na realizację skomplikowanych projektów z minimalnym marginesem błędu. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne skrócenie czasu realizacji zamówień, co ma kluczowe znaczenie w dzisiejszym dynamicznym rynku. Ponadto maszyny CNC umożliwiają łatwą powtarzalność procesów, co oznacza, że każdy wyprodukowany element będzie identyczny pod względem wymiarów i jakości. Inwestycja w technologie CNC często prowadzi do redukcji kosztów produkcji poprzez zmniejszenie ilości odpadów oraz ograniczenie potrzeby zatrudniania dużej liczby pracowników do obsługi maszyn. Dodatkowo dzięki możliwości programowania maszyn CNC można łatwo dostosować produkcję do zmieniających się potrzeb klientów oraz wprowadzać innowacje w procesie obróbki materiałów.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC charakteryzują się wszechstronnością i mogą być wykorzystywane do obróbki różnych materiałów, co sprawia, że są niezwykle popularne w wielu branżach przemysłowych. Do najczęściej obrabianych materiałów należą metale, takie jak stal nierdzewna, aluminium czy miedź. Dzięki zastosowaniu odpowiednich narzędzi skrawających oraz parametrów obróbczych możliwe jest uzyskanie wysokiej jakości powierzchni oraz precyzyjnych wymiarów detali metalowych. Oprócz metali maszyny CNC doskonale radzą sobie także z tworzywami sztucznymi, takimi jak PVC czy poliwęglan, które są szeroko stosowane w przemyśle budowlanym oraz motoryzacyjnym. Drewno to kolejny materiał, który można obrabiać za pomocą technologii CNC; maszyny te umożliwiają cięcie, frezowanie oraz grawerowanie drewna o różnych gatunkach i twardościach. W ostatnich latach rośnie również zainteresowanie obróbką kompozytów oraz materiałów ceramicznych, co otwiera nowe możliwości dla inżynierów i projektantów.

Jakie są najpopularniejsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności i precyzji działania. W przemyśle motoryzacyjnym wykorzystuje się je do produkcji komponentów silników, nadwozi czy elementów zawieszenia pojazdów. Dzięki technologii CNC możliwe jest szybkie prototypowanie oraz produkcja części zamiennych o wysokiej dokładności. W branży lotniczej maszyny te służą do obróbki skomplikowanych kształtów i detali wymagających najwyższej precyzji ze względu na rygorystyczne normy bezpieczeństwa. W sektorze meblarskim maszyny CNC są wykorzystywane do cięcia i frezowania elementów drewnianych oraz tworzenia skomplikowanych wzorów na meblach. Również w medycynie technologia ta znajduje swoje miejsce; przykładowo wykorzystywana jest do produkcji implantów ortopedycznych czy narzędzi chirurgicznych o precyzyjnych wymiarach.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczy są znaczące i mają kluczowe znaczenie dla efektywności produkcji. Tradycyjne metody, takie jak frezowanie czy toczenie, często wymagają ręcznej obsługi, co może prowadzić do błędów ludzkich oraz dłuższego czasu realizacji zleceń. W przeciwieństwie do tego maszyny CNC działają na podstawie precyzyjnych programów komputerowych, co zapewnia większą dokładność i powtarzalność procesów. W przypadku maszyn CNC operatorzy mogą skupić się na nadzorze i kontroli jakości, zamiast na manualnym wykonywaniu zadań. Ponadto maszyny CNC pozwalają na obróbkę bardziej skomplikowanych kształtów i detali, które byłyby trudne lub wręcz niemożliwe do osiągnięcia przy użyciu tradycyjnych narzędzi. Kolejną istotną różnicą jest czas produkcji; dzięki automatyzacji procesów maszyny CNC mogą pracować przez dłuższy czas bez przerw, co znacząco zwiększa wydajność produkcji.

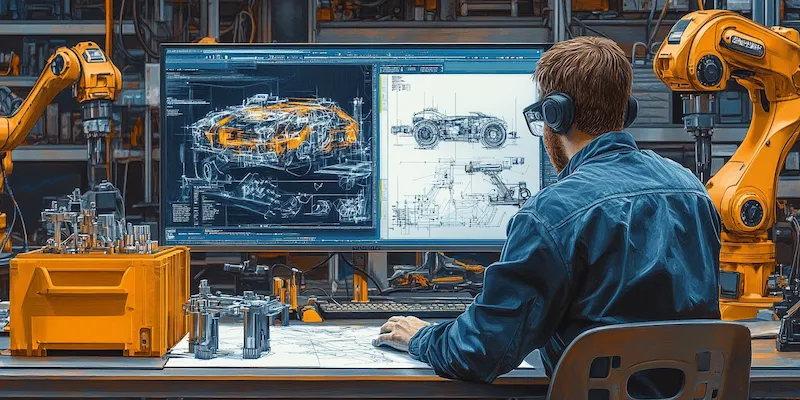

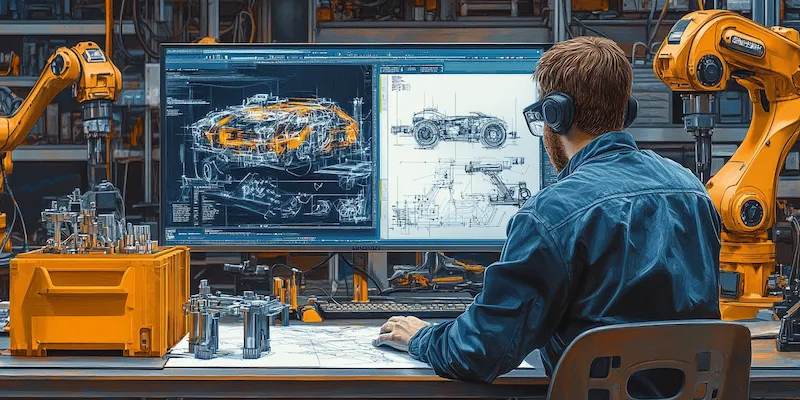

Jakie są najnowsze trendy w technologii maszyn CNC

Najnowsze trendy w technologii maszyn CNC koncentrują się na innowacjach, które mają na celu zwiększenie wydajności, precyzji oraz elastyczności produkcji. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie optymalizować parametry pracy, co prowadzi do jeszcze lepszej jakości wyrobów oraz mniejszego zużycia materiałów. Kolejnym istotnym trendem jest rozwój systemów automatyzacji i robotyzacji, które pozwalają na zminimalizowanie interwencji ludzkiej w procesach produkcyjnych. Wprowadzenie robotów współpracujących (cobotów) do linii produkcyjnych umożliwia zwiększenie wydajności oraz bezpieczeństwa pracy. Również rozwój technologii druku 3D w połączeniu z maszynami CNC staje się coraz bardziej popularny; pozwala to na tworzenie skomplikowanych struktur i detali, które wcześniej były trudne do osiągnięcia.

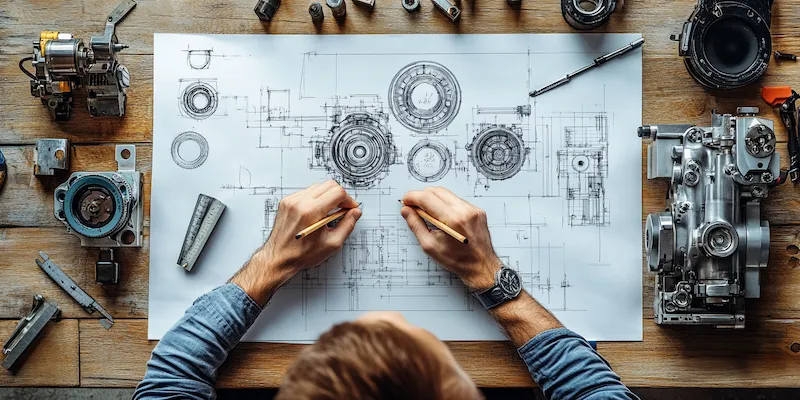

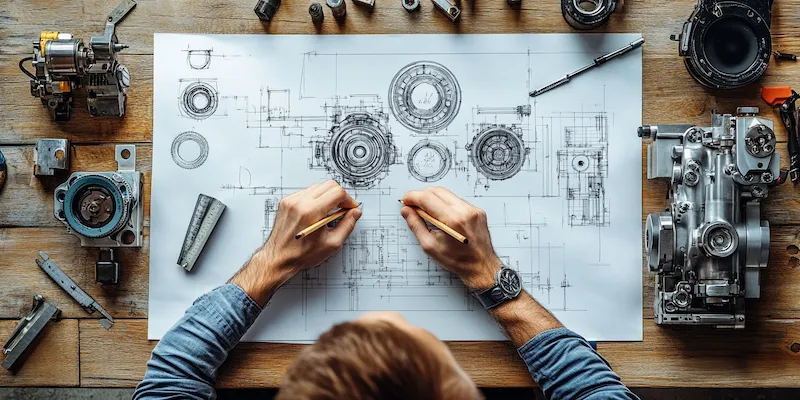

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania szeregu umiejętności technicznych oraz wiedzy teoretycznej, aby skutecznie obsługiwać te zaawansowane urządzenia. Przede wszystkim niezbędna jest znajomość rysunku technicznego oraz umiejętność interpretacji schematów i planów produkcyjnych. Operatorzy maszyn CNC powinni być również zaznajomieni z oprogramowaniem CAD/CAM, które służy do projektowania modeli 3D oraz generowania kodu G, który steruje pracą maszyny. Umiejętność programowania maszyn CNC jest kluczowa; operatorzy muszą znać zasady programowania oraz potrafić dostosowywać parametry obróbcze do specyfiki materiału i wymagań projektu. Dodatkowo ważne są umiejętności związane z kontrolą jakości; operatorzy muszą być w stanie ocenić wykonane elementy pod kątem wymiarów i jakości powierzchni. Wiedza z zakresu mechaniki oraz elektroniki również jest istotna, ponieważ pozwala lepiej zrozumieć działanie maszyn oraz diagnozować ewentualne problemy techniczne.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczne, jednak warto je rozważyć w kontekście długoterminowych korzyści płynących z inwestycji w tę technologię. Koszt zakupu maszyny zależy od jej rodzaju, wielkości oraz funkcji; proste modele mogą kosztować od kilku tysięcy złotych, podczas gdy zaawansowane maszyny przemysłowe mogą osiągać ceny rzędu setek tysięcy złotych lub więcej. Oprócz samego zakupu należy uwzględnić także koszty instalacji oraz szkolenia personelu, co może dodatkowo zwiększyć początkowe wydatki. Utrzymanie maszyny CNC wiąże się z regularnymi przeglądami technicznymi, konserwacją oraz wymianą części eksploatacyjnych, takich jak narzędzia skrawające czy prowadnice. Koszty te mogą się różnić w zależności od intensywności użytkowania maszyny oraz jej specyfiki technicznej. Ważnym aspektem jest również koszt energii elektrycznej potrzebnej do pracy maszyny; nowoczesne urządzenia często charakteryzują się niższym zużyciem energii dzięki zastosowaniu efektywnych silników i systemów zarządzania energią.

Jakie są najczęstsze problemy związane z eksploatacją maszyn CNC

Eksploatacja maszyn CNC wiąże się z różnymi problemami technicznymi, które mogą wpływać na jakość produkcji oraz efektywność pracy. Jednym z najczęstszych problemów jest niewłaściwe ustawienie narzędzi skrawających, co może prowadzić do błędnych wymiarów detali lub uszkodzenia materiału. Niewłaściwe parametry obróbcze również mogą powodować problemy; zbyt duża prędkość obrotowa wrzeciona lub niewłaściwy posuw mogą skutkować przegrzewaniem się narzędzi i ich szybszym zużyciem. Kolejnym istotnym zagadnieniem są awarie mechaniczne; zużycie części ruchomych czy uszkodzenia prowadnic mogą prowadzić do przestojów w produkcji i konieczności przeprowadzania kosztownych napraw. Problemy związane z oprogramowaniem również nie są rzadkością; błędy w kodzie G czy niekompatybilność oprogramowania CAD/CAM mogą skutkować błędnymi ścieżkami narzędzi i koniecznością ponownego programowania maszyny.

Jakie przyszłościowe technologie wpłyną na rozwój maszyn CNC

Przyszłość technologii maszyn CNC zapowiada się niezwykle interesująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z kluczowych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwi połączenie maszyn ze sobą oraz z systemami zarządzania produkcją w czasie rzeczywistym. Dzięki temu możliwe będzie monitorowanie stanu maszyn oraz optymalizacja procesów produkcyjnych na bieżąco, co przyczyni się do zwiększenia efektywności i redukcji kosztów operacyjnych. Również rozwój technologii sztucznej inteligencji ma ogromny potencjał; AI może wspierać procesy programowania maszyn poprzez automatyczne dostosowywanie parametrów obróbczych do specyfiki materiału czy wymagań projektu. Warto również zwrócić uwagę na rozwój materiałów kompozytowych i nowych stopów metali, które będą mogły być obrabiane przez nowoczesne maszyny CNC o wyższej wydajności i precyzji. Technologia druku 3D także będzie miała wpływ na rozwój branży; połączenie druku 3D z obróbką CNC otworzy nowe możliwości projektowe i produkcyjne dla inżynierów i projektantów.