Produkcja opakowań na leki to proces niezwykle złożony i wymagający, którego nadrzędnym celem jest zapewnienie bezpieczeństwa i skuteczności produktów leczniczych. Opakowanie farmaceutyczne pełni wielorakie funkcje, wykraczające daleko poza zwykłe zabezpieczenie produktu. Jest ono pierwszą linią obrony przed czynnikami zewnętrznymi, takimi jak wilgoć, światło, tlen czy zanieczyszczenia mikrobiologiczne, które mogą degradacją leku, prowadząc do utraty jego właściwości terapeutycznych lub nawet do powstania substancji szkodliwych dla zdrowia. Odpowiednio zaprojektowane i wykonane opakowanie jest również gwarancją integralności produktu, zapobiegając jego uszkodzeniu mechanicznemu podczas transportu i przechowywania.

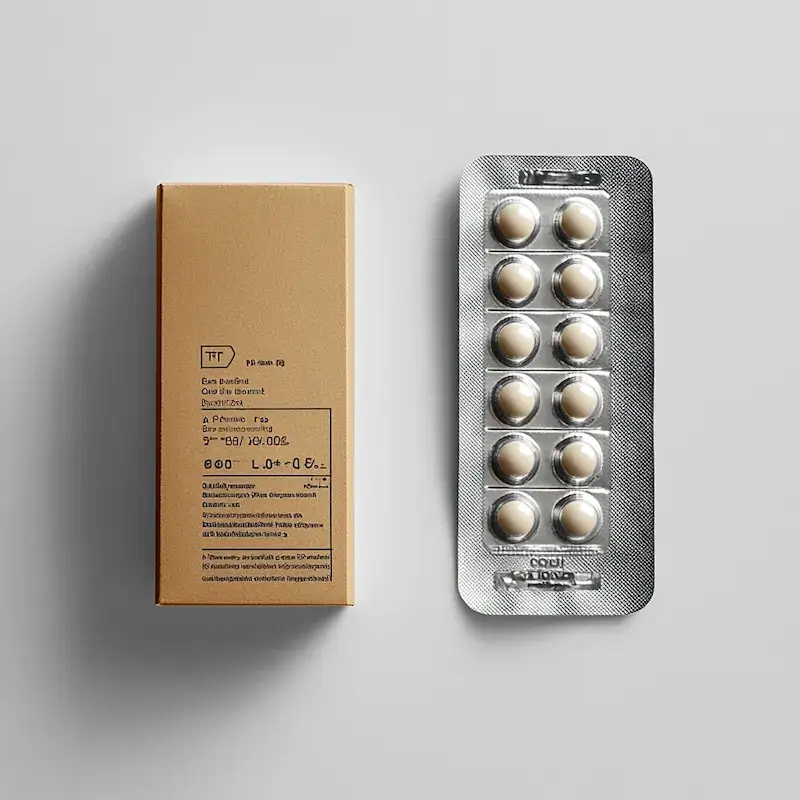

Co więcej, opakowanie leku stanowi kluczowy element komunikacji z pacjentem. Zawiera niezbędne informacje o nazwie leku, jego dawce, składzie, sposobie użycia, dacie ważności, numerze serii produkcyjnej oraz ostrzeżeniach dotyczących stosowania. Precyzyjne i czytelne oznakowanie jest podstawą bezpiecznego stosowania medykamentów, minimalizując ryzyko błędów w dawkowaniu czy pomyłek w identyfikacji leku. W dobie rosnącej świadomości konsumentów i coraz bardziej rygorystycznych regulacji prawnych, producenci farmaceutyczni przykładają ogromną wagę do jakości i funkcjonalności opakowań, traktując je jako integralną część produktu leczniczego.

Proces produkcji opakowań farmaceutycznych podlega ścisłym normom i regulacjom, takim jak GMP (Good Manufacturing Practice), które gwarantują, że wszystkie etapy produkcji, od wyboru surowców po pakowanie końcowe, są wykonywane w sposób kontrolowany i zgodny z najwyższymi standardami jakości. Dotyczy to zarówno materiałów użytych do produkcji opakowań, jak i samych procesów technologicznych. Współczesna produkcja opakowań na leki to dziedzina dynamicznie rozwijająca się, w której innowacje technologiczne i materiałowe odgrywają coraz większą rolę, odpowiadając na nowe wyzwania i potrzeby rynku farmaceutycznego.

Specyficzne wymagania dotyczące produkcji opakowań na leki

Produkcja opakowań na leki rządzi się swoimi unikalnymi prawami, które znacząco odróżniają ją od produkcji opakowań dla innych branż. Kluczowym aspektem jest zapewnienie biokompatybilności materiałów używanych do kontaktu z produktem leczniczym. Oznacza to, że materiały te nie mogą wchodzić w żadne niepożądane reakcje chemiczne z substancją czynną leku, nie mogą uwalniać do niego żadnych szkodliwych substancji ani wchłaniać jego składników. Konieczne jest przeprowadzenie szeregu szczegółowych badań i testów, potwierdzających bezpieczeństwo materiału w długoterminowym kontakcie z lekiem, nawet w zmiennych warunkach temperaturowych i wilgotnościowych.

Kolejnym niezwykle istotnym wymogiem jest zapewnienie odpowiedniej bariery ochronnej. Opakowanie musi skutecznie chronić lek przed czynnikami zewnętrznymi, które mogłyby wpłynąć na jego stabilność i skuteczność. W zależności od specyfiki leku, może to oznaczać potrzebę ochrony przed wilgocią, tlenem, światłem UV, a nawet przed czynnikami mechanicznymi. Na przykład, leki światłoczułe wymagają opakowań nieprzezroczystych lub wykonanych z materiałów blokujących promieniowanie UV. Leki wrażliwe na wilgoć potrzebują opakowań o niskiej przepuszczalności dla pary wodnej, często stosuje się w tym celu specjalne folie barierowe lub dwuwarstwowe konstrukcje opakowaniowe.

Integralność opakowania jest równie ważna. Musi ono zapewniać, że lek nie zostanie naruszony od momentu opuszczenia fabryki aż do momentu jego otwarcia przez pacjenta. Obejmuje to nie tylko ochronę przed uszkodzeniami fizycznymi, ale również zabezpieczenie przed fałszerstwem. Wprowadza się coraz częściej rozwiązania takie jak plomby gwarancyjne, hologramy, kody QR czy unikalne numery seryjne, które pozwalają na weryfikację autentyczności produktu i śledzenie go w łańcuchu dostaw. Te zabezpieczenia są kluczowe dla ochrony zdrowia publicznego przed lekami podrobionymi, które mogą być nieskuteczne lub wręcz niebezpieczne.

Materiały stosowane w produkcji opakowań na leki

- Tworzywa sztuczne: Są to jedne z najczęściej wykorzystywanych materiałów ze względu na swoją wszechstronność, lekkość i możliwość łatwego kształtowania. Wśród nich dominują polipropylen (PP) i polietylen (PE), stosowane do produkcji butelek, pojemników, zakrętek i blistrów. Polichlorek winylu (PVC) jest często używany do produkcji folii blisterowych, choć ze względu na kwestie ekologiczne i zdrowotne, poszukuje się dla niego alternatyw. Polistyren (PS) znajduje zastosowanie w produkcji pojemników na tabletki i kapsułki. PET (politereftalan etylenu) jest popularny ze względu na swoją przejrzystość i dobre właściwości barierowe, stosowany do produkcji butelek na płynne preparaty.

- Szkło: Tradycyjnie stosowane do produkcji butelek na leki, zwłaszcza te wrażliwe na tlen i wilgoć. Szkło farmaceutyczne jest zazwyczaj typu I, charakteryzującego się bardzo wysoką odpornością chemiczną i niską reaktywnością. Jest idealne dla leków o długim okresie przydatności do spożycia, ale jego wady to kruchość i większa waga w porównaniu do tworzyw sztucznych.

- Metale: Głównie aluminium, które jest wykorzystywane do produkcji tubek na maści i kremy, a także jako materiał na folie barierowe w blistrach i saszetkach. Aluminium doskonale chroni przed wilgocią, tlenem i światłem, jest lekkie i łatwo poddaje się obróbce.

- Papier i tektura: Używane głównie do produkcji opakowań zewnętrznych, takich jak kartoniki, ulotki informacyjne, a także jako materiał bazowy w niektórych typach opakowań zbiorczych. Stosuje się je w połączeniu z innymi materiałami, np. z foliami aluminiowymi lub tworzywami sztucznymi, aby uzyskać odpowiednie właściwości ochronne.

Często stosuje się materiały kompozytowe, łączące różne rodzaje tworzyw sztucznych lub tworzywa sztuczne z metalem (np. folie wielowarstwowe), aby uzyskać optymalne właściwości barierowe i mechaniczne. Kluczowe jest, aby wszystkie użyte materiały posiadały odpowiednie atesty dopuszczające je do kontaktu z żywnością i lekami, zgodnie z normami krajowymi i międzynarodowymi.

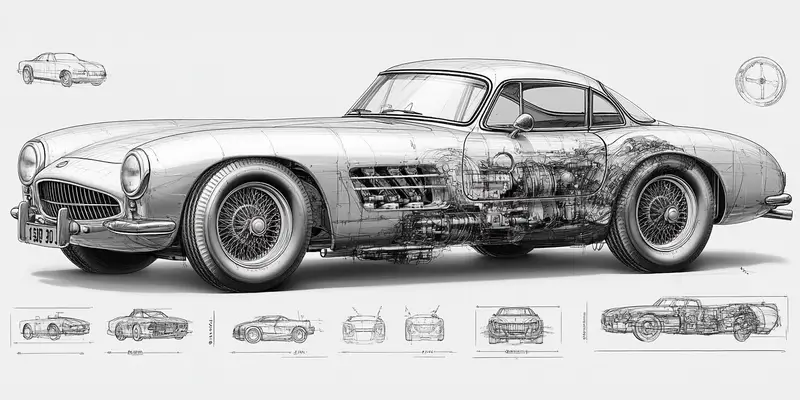

Proces projektowania i rozwoju opakowań leków

Tworzenie innowacyjnych i bezpiecznych opakowań na leki to proces iteracyjny, który wymaga ścisłej współpracy między zespołami badawczo-rozwojowymi, inżynierami materiałowymi, specjalistami od regulacji prawnych oraz marketingiem. Pierwszym krokiem jest dogłębna analiza potrzeb produktu leczniczego – jego stabilności, wrażliwości na czynniki zewnętrzne, sposobu dawkowania, grupy docelowej pacjentów oraz wymagań prawnych. Na podstawie tej analizy określa się kluczowe funkcje, jakie opakowanie musi spełniać, takie jak ochrona przed wilgocią, światłem, tlenem, zapewnienie sterylności czy łatwość otwierania i dozowania.

Następnie rozpoczyna się etap wyboru odpowiednich materiałów. Inżynierowie materiałowi badają dostępne tworzywa sztuczne, szkło, metale i materiały kompozytowe, oceniając ich właściwości barierowe, odporność chemiczną, mechaniczną oraz zgodność z przepisami. Często konieczne jest opracowanie nowych, innowacyjnych materiałów lub modyfikacja istniejących, aby sprostać specyficznym wymaganiom danego leku. Ważnym aspektem jest również analiza wpływu materiału na środowisko i możliwość jego recyklingu.

Kolejnym etapem jest projektowanie samego opakowania. Tutaj kluczową rolę odgrywają inżynierowie projektanci, którzy tworzą konstrukcję opakowania, biorąc pod uwagę jego ergonomię, estetykę oraz funkcjonalność. Projekt musi uwzględniać wymagania dotyczące oznakowania – miejsca na dane produktu, ostrzeżenia, kody kreskowe czy numery seryjne. Coraz większą wagę przykłada się do projektowania opakowań ułatwiających stosowanie leku, szczególnie dla osób starszych, dzieci czy pacjentów z ograniczoną sprawnością manualną. Po stworzeniu prototypów opakowań, przeprowadza się szereg testów symulujących rzeczywiste warunki przechowywania i transportu, a także testy zgodności z przepisami.

Proces ten obejmuje również testy stabilności leku w opakowaniu, badania migracji substancji z opakowania do produktu, testy wytrzymałości mechanicznej oraz testy barierowości. Dopiero po pomyślnym przejściu wszystkich tych etapów i uzyskaniu niezbędnych certyfikatów, opakowanie może zostać dopuszczone do produkcji seryjnej. W niektórych przypadkach, szczególnie w przypadku nowych terapii lub innowacyjnych postaci leków, proces rozwoju opakowania może trwać nawet kilka lat.

Zapewnienie jakości i zgodności w produkcji opakowań na leki

Proces produkcji opakowań na leki jest ściśle regulowany przez międzynarodowe i krajowe przepisy, takie jak Dyrektywa 93/42/EWG (dotycząca wyrobów medycznych, często stosowana analogicznie do opakowań leków) czy normy ISO 13485 (systemy zarządzania jakością dla producentów wyrobów medycznych). Kluczowym standardem, który musi być przestrzegany, jest GMP (Good Manufacturing Practice), czyli Dobre Praktyki Wytwarzania. GMP obejmuje wszystkie aspekty produkcji, od projektu obiektu, przez kwalifikację urządzeń, szkolenie personelu, po procedury kontroli jakości i dokumentację.

System zarządzania jakością jest fundamentem bezpieczeństwa i niezawodności opakowań farmaceutycznych. Obejmuje on szereg procedur mających na celu zapobieganie błędom i zapewnienie stałej jakości na każdym etapie produkcji. Kontrola jakości rozpoczyna się od surowców. Każda partia materiałów przychodzących jest dokładnie badana pod kątem zgodności ze specyfikacją, czystości i braku zanieczyszczeń. Kontrole te obejmują badania fizykochemiczne, mikrobiologiczne oraz identyfikacyjne.

W trakcie procesu produkcyjnego stosuje się kontrolę międzyoperacyjną, która monitoruje parametry kluczowych etapów, takich jak formowanie, zadrukowywanie czy laminowanie. Pozwala to na wczesne wykrycie ewentualnych odchyleń od normy i natychmiastową korektę. Po zakończeniu produkcji, gotowe opakowania podlegają końcowej kontroli jakości. Obejmuje ona weryfikację wymiarów, wyglądu, poprawności oznakowania, szczelności oraz innych parametrów specyficznych dla danego typu opakowania. Często stosuje się metody statystycznej kontroli procesu (SPC), które pozwalają na monitorowanie stabilności procesu i zapobieganie powstawaniu wad.

Dokumentacja odgrywa kluczową rolę w systemie zarządzania jakością. Każdy etap produkcji, każda kontrola i każda decyzja muszą być dokładnie udokumentowane. Pozwala to na pełną identyfikowalność produktu – od surowca po gotowe opakowanie. W przypadku wykrycia jakiejkolwiek niezgodności lub wady, istnieje możliwość prześledzenia całego procesu produkcji i zidentyfikowania przyczyny problemu. Regularne audyty wewnętrzne i zewnętrzne przeprowadzane przez jednostki certyfikujące i organy regulacyjne są niezbędne do potwierdzenia zgodności produkcji z obowiązującymi normami.

Innowacje technologiczne w produkcji opakowań na leki

Branża produkcji opakowań farmaceutycznych jest stale napędzana innowacjami, które mają na celu zwiększenie bezpieczeństwa pacjentów, poprawę skuteczności leków i optymalizację procesów produkcyjnych. Jednym z kluczowych trendów jest rozwój materiałów o zwiększonych właściwościach barierowych. Naukowcy pracują nad nowymi generacjami folii wielowarstwowych, nanokompozytów oraz materiałów ceramicznych, które lepiej chronią leki przed degradacją spowodowaną przez tlen, wilgoć i światło. Stosuje się również technologie aktywnego pakowania, gdzie opakowanie nie tylko chroni produkt, ale również aktywnie wpływa na jego stabilność, np. poprzez pochłanianie tlenu, wilgoci lub uwalnianie substancji antybakteryjnych.

Kolejnym obszarem intensywnych badań są opakowania inteligentne i monitorujące. Technologie takie jak znaczniki RFID, czujniki temperatury czy wskaźniki autentyczności pozwalają na śledzenie warunków przechowywania leku w łańcuchu dostaw i po dotarciu do pacjenta. Wskaźniki czasu i temperatury (TTI) umieszczone na opakowaniu informują, czy lek był przechowywany w odpowiednich warunkach, co jest kluczowe dla utrzymania jego skuteczności. Inteligentne opakowania mogą również zawierać kody QR, które po zeskanowaniu przez pacjenta, kierują do dodatkowych informacji o leku, instrukcji stosowania w formie wideo czy narzędzi do monitorowania terapii.

Druk cyfrowy zyskuje na znaczeniu w produkcji opakowań farmaceutycznych. Pozwala on na personalizację opakowań, szybkie wprowadzanie zmian w projektach graficznych oraz produkcję małych serii. Jest to szczególnie przydatne w przypadku leków stosowanych w badaniach klinicznych lub dla rzadkich chorób. Druk cyfrowy umożliwia również łatwe implementowanie złożonych zabezpieczeń antyfałszerskich, takich jak mikrodruki czy zmienne dane. Rozwój technologii druku 3D otwiera nowe możliwości w tworzeniu prototypów opakowań, a także w produkcji spersonalizowanych wkładek czy dozowników dla specyficznych potrzeb pacjentów.

Coraz większą uwagę poświęca się również zrównoważonemu rozwojowi. Producenci poszukują materiałów biodegradowalnych i nadających się do recyklingu, optymalizują procesy produkcyjne w celu zmniejszenia zużycia energii i ilości odpadów. Rozwijane są opakowania wielokrotnego użytku, szczególnie dla leków stosowanych w placówkach medycznych. Innowacje w tej dziedzinie mają na celu nie tylko spełnienie rosnących wymogów prawnych i oczekiwań konsumentów, ale również zmniejszenie negatywnego wpływu przemysłu opakowaniowego na środowisko.

Przyszłość produkcji opakowań na leki i wyzwania regulacyjne

Przyszłość produkcji opakowań na leki będzie kształtowana przez kilka kluczowych czynników, w tym przez postęp technologiczny, rosnące wymagania regulacyjne oraz zmieniające się potrzeby pacjentów i rynku. Możemy spodziewać się dalszego rozwoju inteligentnych opakowań, które będą jeszcze ściślej integrowane z cyfrowymi ekosystemami opieki zdrowotnej. Technologia blockchain może znaleźć zastosowanie w zapewnieniu pełnej przejrzystości i bezpieczeństwa łańcucha dostaw leków, od producenta po pacjenta, skutecznie walcząc z podrabianymi produktami.

Kolejnym ważnym trendem będzie personalizacja opakowań. W miarę rozwoju medycyny spersonalizowanej, opakowania będą musiały być dostosowywane do indywidualnych potrzeb pacjentów, uwzględniając ich wiek, wagę, stan zdrowia czy nawet profil genetyczny. Technologie druku 3D i zaawansowane systemy pakowania umożliwią produkcję małych, spersonalizowanych serii leków, z opakowaniami zaprojektowanymi specjalnie dla konkretnego pacjenta.

Wyzwania regulacyjne będą nadal odgrywać znaczącą rolę. Organy nadzorcze na całym świecie stale aktualizują przepisy dotyczące bezpieczeństwa, jakości i oznakowania opakowań farmaceutycznych. Producenci muszą na bieżąco śledzić te zmiany i dostosowywać swoje procesy, aby zapewnić pełną zgodność. Szczególną uwagę przywiązuje się do kwestii bezpieczeństwa dzieci, wprowadzając wymagania dotyczące opakowań odpornych na dziecięce próby otwarcia (child-resistant packaging). Wprowadzane są również coraz surowsze wymogi dotyczące śledzenia i identyfikacji opakowań, mające na celu zapobieganie wprowadzaniu do obrotu leków z nielegalnych źródeł.

Zrównoważony rozwój stanie się jeszcze bardziej priorytetowy. Presja na ograniczenie zużycia tworzyw sztucznych i redukcję śladu węglowego będzie zmuszać producentów do poszukiwania innowacyjnych, ekologicznych rozwiązań. Rozwój opakowań biodegradowalnych, kompostowalnych oraz wykonanych z materiałów pochodzących z recyklingu, przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa i barierowości, będzie kluczowym kierunkiem badań i rozwoju. Integracja zasad gospodarki obiegu zamkniętego z produkcją opakowań farmaceutycznych będzie nie tylko wyzwaniem, ale również szansą na stworzenie bardziej zrównoważonego i odpowiedzialnego przemysłu.