Projektowanie i budowa maszyn to proces złożony, wymagający połączenia wiedzy teoretycznej z praktycznym doświadczeniem. Od pomysłu do gotowego produktu droga jest długa i pełna wyzwań, ale satysfakcja z stworzenia funkcjonalnego i wydajnego urządzenia jest nieoceniona. Kluczowe jest zrozumienie potrzeb rynku i specyfiki zastosowania projektowanej maszyny. Czy ma ona usprawnić proces produkcyjny, zautomatyzować powtarzalne czynności, czy może stanowić element większego, skomplikowanego systemu? Odpowiedzi na te pytania determinują dalsze etapy prac.

Wstępna faza projektowa obejmuje analizę wykonalności, określenie wymagań technicznych, a także wybór odpowiednich materiałów i technologii. W tym momencie niezwykle ważne jest zaangażowanie zespołu, w skład którego powinni wchodzić inżynierowie mechanicy, elektronicy, specjaliści od automatyki, a także projektanci CAD/CAM. Współpraca na tym etapie pozwala uniknąć kosztownych błędów w późniejszych fazach realizacji. Dobre zrozumienie celów biznesowych klienta oraz jego oczekiwań względem maszyny jest fundamentem sukcesu.

Kolejnym istotnym elementem jest stworzenie szczegółowej dokumentacji technicznej. Obejmuje ona rysunki wykonawcze, schematy elektryczne, opisy technologiczne, a także instrukcje obsługi i konserwacji. Precyzja i kompletność dokumentacji zapewniają bezproblemowy proces produkcji i późniejszego użytkowania maszyny. Nie można zapominać o aspektach bezpieczeństwa, które muszą być uwzględnione na każdym etapie projektowania, zgodnie z obowiązującymi normami i dyrektywami.

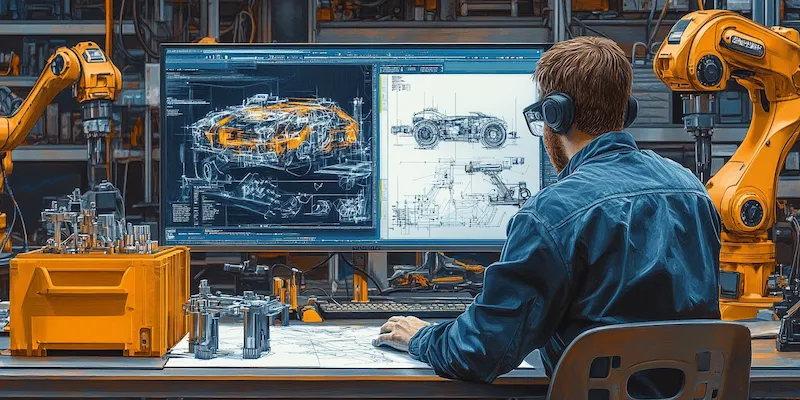

Współczesne projektowanie maszyn coraz częściej wykorzystuje zaawansowane narzędzia informatyczne, takie jak oprogramowanie do modelowania 3D, symulacji komputerowych (np. metodą elementów skończonych – MES) czy analizy przepływu (CFD). Pozwalają one na optymalizację konstrukcji, testowanie różnych wariantów bez konieczności tworzenia fizycznych prototypów, a także przewidywanie potencjalnych problemów i awarii. Inwestycja w takie narzędzia znacząco skraca czas realizacji projektu i podnosi jego jakość.

Ostatecznie, projektowanie i budowa maszyn to proces iteracyjny. Często wymaga wprowadzania modyfikacji i ulepszeń w miarę postępu prac i pojawiania się nowych informacji. Elastyczność i otwartość na zmiany są kluczowe dla osiągnięcia optymalnego rezultatu, który będzie w pełni odpowiadał potrzebom użytkownika i wytycznym rynkowym.

Kluczowe etapy w procesie projektowania i budowy maszyn przemysłowych

Proces projektowania i budowy maszyn przemysłowych jest wieloetapowy i wymaga skrupulatnego podejścia na każdym jego etapie. Rozpoczyna się od szczegółowej analizy potrzeb i wymagań klienta, co stanowi fundament dla dalszych prac. Na tym etapie definiuje się cel, funkcjonalność, wydajność oraz specyficzne parametry techniczne maszyny. Zrozumienie kontekstu, w jakim maszyna będzie pracować, jest kluczowe dla jej późniejszego sukcesu. Czy będzie ona częścią linii produkcyjnej, czy samodzielnym stanowiskiem? Jakie będą obciążenia, warunki środowiskowe i wymagania dotyczące integracji z istniejącym systemem?

Następnie przechodzimy do fazy koncepcyjnej, gdzie tworzone są wstępne projekty i szkice. Wykorzystuje się tu kreatywność i wiedzę techniczną do znalezienia najlepszych rozwiązań dla zdefiniowanych problemów. Na tym etapie często powstaje kilka alternatywnych koncepcji, które są następnie analizowane pod kątem wykonalności technicznej, ekonomicznej oraz efektywności. Ważne jest, aby już na tym etapie uwzględnić zasady ergonomii i bezpieczeństwa pracy.

Kolejnym krokiem jest szczegółowe projektowanie techniczne, realizowane zazwyczaj przy użyciu zaawansowanego oprogramowania CAD. Tworzone są modele 3D poszczególnych komponentów oraz całego zespołu, a także rysunki wykonawcze, które stanowią podstawę do produkcji. Na tym etapie dokonuje się precyzyjnych obliczeń wytrzymałościowych, analizuje dynamikę ruchu i dobiera materiały. To właśnie tutaj zapadają kluczowe decyzje dotyczące mechaniki, hydrauliki, pneumatyki oraz elektryki i automatyki maszyny.

Po zakończeniu fazy projektowania następuje etap budowy i montażu. Wymaga on precyzyjnego wykonania poszczególnych części, zgodnie z dokumentacją techniczną, oraz ich starannego zmontowania. Kluczowe jest przestrzeganie określonych procedur i standardów jakościowych. Kontrola jakości powinna być prowadzona na bieżąco, aby wyłapać ewentualne niedoskonałości na wczesnym etapie.

Ostatnim, lecz równie ważnym etapem jest uruchomienie i testowanie maszyny. Maszyna jest poddawana próbom, aby sprawdzić jej działanie w rzeczywistych warunkach pracy i upewnić się, że spełnia wszystkie założone parametry. Dokonuje się kalibracji, regulacji i ewentualnych modyfikacji. Dostarczenie klientowi kompletnej dokumentacji, w tym instrukcji obsługi i konserwacji, jest zwieńczeniem całego procesu budowy maszyn.

Wyzwania w projektowaniu i budowie maszyn dla specyficznych zastosowań branżowych

W przypadku branży farmaceutycznej, obok kwestii higieny, nacisk kładziony jest na precyzję, powtarzalność procesów oraz zapewnienie sterylności. Projektowanie maszyn do produkcji leków wymaga często zastosowania specjalistycznych materiałów odpornych na agresywne substancje chemiczne, a także zaawansowanych systemów kontroli procesu i walidacji, które gwarantują zgodność z normami GMP (Good Manufacturing Practice). Automatyzacja procesów jest tutaj szczególnie ważna dla zapewnienia powtarzalności i minimalizacji błędu ludzkiego.

Przemysł motoryzacyjny stawia z kolei na wysoką wydajność, niezawodność i szybkość działania. Budowa maszyn do produkcji samochodów, takich jak linie montażowe, prasy czy roboty spawalnicze, wymaga zastosowania wytrzymałych komponentów, zaawansowanych systemów sterowania i optymalizacji procesów pod kątem maksymalizacji przepustowości. Integralność z innymi systemami produkcyjnymi i możliwość szybkiej rekonfiguracji linii są tu często kluczowymi czynnikami.

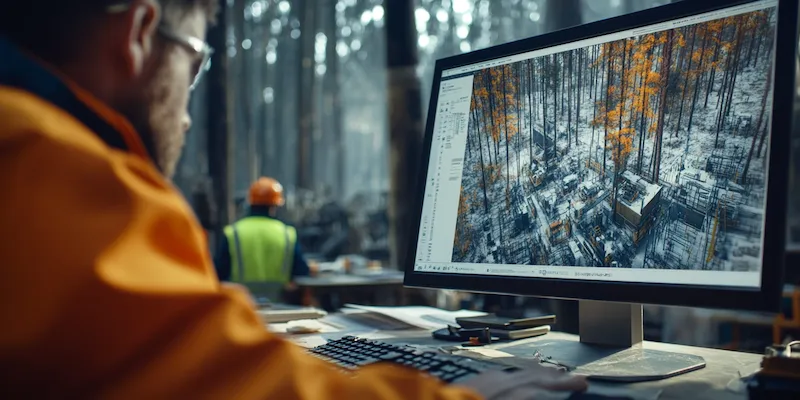

W sektorze energetycznym, zwłaszcza w obszarach związanych z energią odnawialną lub wydobyciem paliw kopalnych, projektowanie maszyn musi uwzględniać ekstremalne warunki pracy, takie jak wysokie temperatury, ciśnienia, obecność substancji korozyjnych czy narażenie na czynniki atmosferyczne. Niezawodność i długowieczność urządzeń są tutaj priorytetem, a ryzyko awarii może prowadzić do poważnych konsekwencji. Projektanci muszą stosować materiały o podwyższonej odporności i stosować specjalistyczne procedury testowania.

Każda z tych branż wymaga od inżynierów nie tylko wiedzy technicznej, ale także umiejętności adaptacji i innowacyjnego myślenia. Zrozumienie specyfiki i rozwiązywanie problemów w kontekście konkretnego zastosowania jest kluczem do sukcesu w projektowaniu i budowie maszyn, które realnie przyczyniają się do rozwoju i efektywności danej gałęzi przemysłu.

Optymalizacja procesów w projektowaniu i budowie maszyn z wykorzystaniem nowoczesnych technologii

Nowoczesne technologie rewolucjonizują sposób, w jaki podchodzi się do projektowania i budowy maszyn, oferując narzędzia pozwalające na zwiększenie efektywności, precyzji i innowacyjności. Jednym z fundamentalnych rozwiązań jest wykorzystanie zaawansowanego oprogramowania CAD (Computer-Aided Design) do tworzenia precyzyjnych modeli 3D. Umożliwia ono nie tylko wizualizację projektu, ale także analizę jego geometrii, symulację ruchów i kolizji, co znacząco redukuje potrzebę tworzenia fizycznych prototypów na wczesnych etapach.

Kolejnym kluczowym elementem optymalizacji jest stosowanie symulacji komputerowych, takich jak analiza metodą elementów skończonych (MES) czy analiza dynamiki płynów (CFD). MES pozwala na szczegółowe badanie wytrzymałości konstrukcji pod wpływem obciążeń, analizę naprężeń i odkształceń, co umożliwia optymalizację materiałową i wagową maszyny. CFD z kolei znajduje zastosowanie w analizie przepływu powietrza, cieczy czy gazów, co jest kluczowe dla projektowania systemów chłodzenia, wentylacji czy hydrauliki.

W fazie budowy i produkcji, technologie takie jak druk 3D (wytwarzanie addytywne) otwierają nowe możliwości. Pozwalają na szybkie tworzenie skomplikowanych geometrycznie części, prototypów, a nawet narzędzi produkcyjnych, co skraca czas realizacji i obniża koszty w porównaniu do tradycyjnych metod obróbki. Również zaawansowane techniki obróbki CNC (Computer Numerical Control) zapewniają wysoką precyzję i powtarzalność wykonania elementów.

Automatyzacja procesów produkcyjnych, z wykorzystaniem robotyki i systemów sterowania PLC (Programmable Logic Controller), jest nieodłącznym elementem nowoczesnej budowy maszyn. Roboty przemysłowe mogą wykonywać powtarzalne, precyzyjne lub niebezpieczne zadania z dużą szybkością i dokładnością. Systemy PLC integrują i kontrolują pracę poszczególnych komponentów maszyny, zapewniając jej płynne i bezpieczne działanie. Rozwój Internetu Rzeczy (IoT) umożliwia zdalne monitorowanie pracy maszyn, zbieranie danych diagnostycznych i predykcyjne utrzymanie ruchu, co minimalizuje przestoje i zwiększa efektywność.

Integracja tych wszystkich technologii pozwala na stworzenie spójnego ekosystemu, w którym projektowanie, symulacja, produkcja i eksploatacja maszyny są ze sobą ściśle powiązane. Takie podejście nie tylko usprawnia proces budowy maszyn, ale również pozwala na tworzenie rozwiązań bardziej innowacyjnych, wydajnych i dopasowanych do dynamicznie zmieniających się potrzeb rynku.

Zapewnienie bezpieczeństwa i zgodności w projektowaniu i budowie maszyn zgodnych z normami

Nadrzędnym priorytetem w procesie projektowania i budowy maszyn jest zapewnienie najwyższego poziomu bezpieczeństwa użytkowników oraz osób postronnych. Proces ten musi być ściśle powiązany z obowiązującymi normami i przepisami, zarówno na poziomie krajowym, jak i międzynarodowym. Kluczowe jest zrozumienie i stosowanie postanowień dyrektyw maszynowych, które określają podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia zawarte w projekcie i podczas produkcji maszyn.

Wczesne uwzględnienie aspektów bezpieczeństwa na etapie projektowania, czyli tzw. „bezpieczeństwo przez projektowanie” (safety by design), jest znacznie bardziej efektywne i ekonomiczne niż wprowadzanie zmian w gotowej konstrukcji. Obejmuje to między innymi analizę ryzyka, identyfikację potencjalnych zagrożeń wynikających z ruchu części mechanicznych, emisji energii, oddziaływania substancji niebezpiecznych czy błędów obsługi. Na podstawie tej analizy dobierane są odpowiednie środki ochrony – osłony stałe i ruchome, blokady bezpieczeństwa, wyłączniki awaryjne, systemy detekcji.

Konieczne jest również szczegółowe zapoznanie się z normami zharmonizowanymi z dyrektywą maszynową, które szczegółowo opisują techniczne aspekty bezpieczeństwa dla konkretnych rodzajów maszyn lub ich komponentów. Przykładowo, normy dotyczące elementów sterujących, układów hydraulicznych, pneumatycznych czy elektrycznych zawierają wytyczne dotyczące ich konstrukcji, parametrów pracy i sposobów zabezpieczenia.

Po etapie projektowania i budowy maszyny, niezbędne jest przeprowadzenie oceny zgodności. Polega ona na weryfikacji, czy maszyna spełnia wszystkie wymagane prawem zasady bezpieczeństwa. W zależności od stopnia zagrożenia, może to wymagać zaangażowania jednostki notyfikowanej, która przeprowadzi niezależną kontrolę i wyda odpowiedni certyfikat. Dokumentacja techniczna maszyny musi zawierać wszelkie dowody potwierdzające jej zgodność z normami, w tym wyniki testów, obliczeń i analiz.

Kluczowym elementem zapewniającym bezpieczeństwo eksploatacji jest również odpowiednia instrukcja obsługi. Musi ona być napisana w sposób jasny i zrozumiały dla użytkownika, zawierać szczegółowe informacje dotyczące prawidłowego użytkowania, konserwacji, potencjalnych zagrożeń oraz procedur postępowania w sytuacjach awaryjnych. Niedostateczne lub błędne informacje w instrukcji mogą prowadzić do wypadków, nawet jeśli sama maszyna jest poprawnie zaprojektowana i zbudowana.

W kontekście specyficznych zastosowań, takich jak maszyny pracujące w strefach zagrożonych wybuchem (ATEX) czy maszyny medyczne, obowiązują dodatkowe, jeszcze bardziej restrykcyjne normy i wymagania, które muszą być bezwzględnie przestrzegane na każdym etapie projektowania i budowy. Dbałość o te aspekty jest nie tylko obowiązkiem prawnym, ale przede wszystkim wyrazem odpowiedzialności za życie i zdrowie ludzi.

Wdrażanie innowacyjnych rozwiązań w projektowaniu i budowie maszyn dla przewagi konkurencyjnej

Współczesny rynek charakteryzuje się dynamicznym rozwojem technologicznym i rosnącą konkurencją, dlatego projektowanie i budowa maszyn wymagają ciągłego poszukiwania innowacyjnych rozwiązań, które zapewnią przewagę konkurencyjną. Inwestycja w nowoczesne technologie i metody pracy przekłada się nie tylko na jakość i wydajność produkowanych maszyn, ale również na optymalizację kosztów i skrócenie czasu wprowadzenia produktu na rynek.

Jednym z kluczowych obszarów innowacji jest integracja maszyn z systemami Przemysłu 4.0. Obejmuje to zastosowanie Internetu Rzeczy (IoT) do zdalnego monitorowania pracy urządzeń, zbierania danych diagnostycznych oraz analizy efektywności. Dzięki temu możliwe jest wdrożenie koncepcji predykcyjnego utrzymania ruchu, które pozwala na przewidywanie potencjalnych awarii i planowanie czynności serwisowych zanim dojdzie do przestoju produkcji. Zbierane dane mogą być również wykorzystywane do ciągłego doskonalenia konstrukcji i optymalizacji procesów.

Kolejnym ważnym kierunkiem jest rozwój maszyn zintegrowanych z inteligentnymi systemami sterowania, wykorzystującymi sztuczną inteligencję (AI) i uczenie maszynowe. Takie systemy mogą samodzielnie optymalizować parametry pracy w zależności od zmieniających się warunków, reagować na nieprzewidziane sytuacje i uczyć się na podstawie doświadczeń, co znacząco zwiększa elastyczność i wydajność produkcji. Przykłady obejmują adaptacyjne systemy sterowania robotami, optymalizację parametrów obróbki czy automatyczne wykrywanie defektów.

Zastosowanie zaawansowanych materiałów, takich jak kompozyty, stopy metali o wysokiej wytrzymałości czy materiały o specjalnych właściwościach (np. samo smarujące, antykorozyjne), pozwala na konstruowanie lżejszych, wytrzymalszych i bardziej odpornych na zużycie maszyn. Techniki takie jak projektowanie zorientowane na funkcję (DfAM – Design for Additive Manufacturing) otwierają nowe możliwości w tworzeniu złożonych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami.

Nie można również zapominać o aspekcie interfejsu człowiek-maszyna (HMI). Rozwój intuicyjnych, graficznych interfejsów użytkownika, sterowania gestami czy wykorzystanie technologii rozszerzonej rzeczywistości (AR) do celów serwisowych i szkoleniowych, znacząco ułatwia obsługę i konserwację maszyn, redukując ryzyko błędów i zwiększając komfort pracy operatorów.

Wdrażanie tych innowacyjnych rozwiązań wymaga od firm inwestycji w badania i rozwój, a także stałego podnoszenia kwalifikacji pracowników. Jednakże, sukcesywne wprowadzanie postępu technologicznego w projektowaniu i budowie maszyn jest kluczem do utrzymania pozycji lidera na rynku i sprostania przyszłym wyzwaniom.

„`