Projektowanie i budowa maszyn przemysłowych to skomplikowany, wieloetapowy proces, który wymaga precyzji, wiedzy technicznej i innowacyjnego podejścia. Od pierwszych koncepcji po uruchomienie finalnego produktu, każdy etap jest kluczowy dla zapewnienia funkcjonalności, bezpieczeństwa i efektywności maszyny. Zrozumienie poszczególnych faz pozwala docenić złożoność tej dziedziny inżynierii i znaczenie współpracy między różnymi specjalistami.

Pierwszym krokiem jest analiza potrzeb klienta i określenie wymagań technicznych. Na tym etapie zbierane są informacje dotyczące celu, jaki ma spełniać maszyna, jej przeznaczenia, środowiska pracy, a także oczekiwanej wydajności i precyzji. Dokładne zrozumienie tych aspektów jest fundamentem całego projektu. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele, badane są różne rozwiązania techniczne i wybierana jest optymalna droga do realizacji. To czas na burzę mózgów i poszukiwanie innowacyjnych rozwiązań, które mogą przynieść przewagę konkurencyjną.

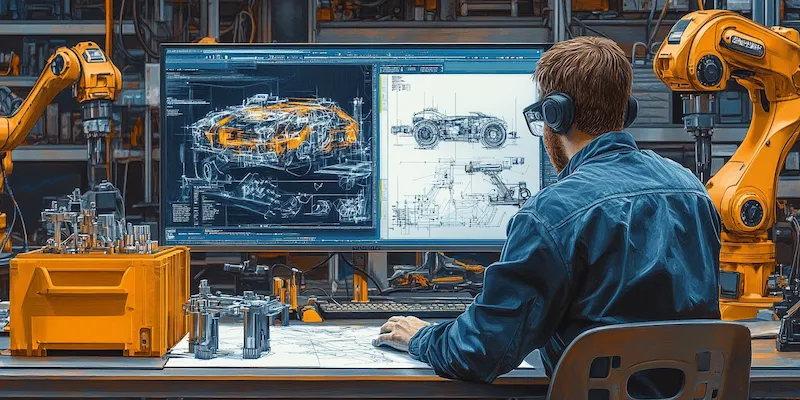

Kolejnym etapem jest szczegółowe projektowanie techniczne. Wykorzystując zaawansowane oprogramowanie CAD/CAM, inżynierowie tworzą precyzyjne rysunki techniczne, modele 3D i specyfikacje materiałowe. Na tym etapie uwzględniane są wszystkie detale konstrukcyjne, wybierane komponenty, a także analizowane są potencjalne naprężenia i obciążenia. Projekt musi być zgodny z obowiązującymi normami bezpieczeństwa i przepisami branżowymi. To praca wymagająca nie tylko wiedzy merytorycznej, ale także dbałości o najmniejsze szczegóły, aby uniknąć błędów na późniejszych etapach produkcji.

Po zatwierdzeniu projektu rozpoczyna się faza budowy i produkcji. Obejmuje ona zakup odpowiednich materiałów i komponentów, obróbkę mechaniczną, spawanie, montaż podzespołów i finalne składanie maszyny. Kluczowe jest utrzymanie wysokich standardów jakości na każdym etapie produkcji, aby zapewnić niezawodność i długowieczność urządzenia. Testowanie i uruchamianie maszyn to ostatni, ale równie ważny etap. Weryfikowana jest poprawność działania wszystkich funkcji, przeprowadzane są testy wydajnościowe i bezpieczeństwa. Dopiero po pomyślnym przejściu wszystkich kontroli maszyna jest gotowa do przekazania klientowi.

Wyzwania i innowacje w projektowaniu maszyn przemysłowych

Branża projektowania i budowy maszyn przemysłowych nieustannie ewoluuje, stawiając przed inżynierami coraz to nowe wyzwania i inspirując do poszukiwania innowacyjnych rozwiązań. Dynamiczny rozwój technologii, rosnące wymagania dotyczące efektywności energetycznej, zrównoważonego rozwoju oraz bezpieczeństwa pracy wymuszają ciągłe doskonalenie metod i narzędzi. Przemysł 4.0, automatyzacja i cyfryzacja rewolucjonizują sposób, w jaki maszyny są projektowane, produkowane i eksploatowane, otwierając nowe możliwości, ale także stawiając przed producentami nowe bariery do pokonania.

Jednym z kluczowych wyzwań jest integracja maszyn z systemami sterowania i zarządzania produkcją. Nowoczesne linie produkcyjne wymagają od maszyn zdolności do komunikacji z innymi urządzeniami, systemami MES (Manufacturing Execution System) czy ERP (Enterprise Resource Planning). Oznacza to konieczność stosowania zaawansowanych protokołów komunikacyjnych, integracji czujników IoT (Internet of Things) oraz rozwijania inteligentnego oprogramowania sterującego. Projektowanie takich systemów wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, informatyki i automatyki.

Kolejnym ważnym aspektem jest optymalizacja zużycia energii i minimalizacja wpływu na środowisko. W dobie rosnących kosztów energii i świadomości ekologicznej, projektanci maszyn stają przed zadaniem tworzenia rozwiązań bardziej energooszczędnych. Osiąga się to poprzez stosowanie wydajniejszych silników, optymalizację układów hydraulicznych i pneumatycznych, a także przez projektowanie lekkich i aerodynamicznych konstrukcji. Analiza cyklu życia produktu (LCA – Life Cycle Assessment) staje się coraz ważniejszym narzędziem, pozwalającym ocenić wpływ maszyny na środowisko od momentu produkcji po utylizację.

Innowacje w zakresie materiałoznawstwa również odgrywają znaczącą rolę. Stosowanie nowych, lżejszych i wytrzymalszych materiałów, takich jak kompozyty czy stopy metali o specjalnych właściwościach, pozwala na tworzenie bardziej kompaktowych i wydajnych maszyn. Druk 3D otwiera nowe możliwości w zakresie tworzenia skomplikowanych geometrycznie części, które wcześniej były niemożliwe do wykonania tradycyjnymi metodami. Szybkie prototypowanie i możliwość tworzenia spersonalizowanych komponentów stają się standardem w wielu gałęziach przemysłu.

Nie można zapominać o bezpieczeństwie. Ciągłe doskonalenie systemów zabezpieczeń, w tym stosowanie czujników bezpieczeństwa, kurtyn świetlnych, barier ochronnych oraz zaawansowanych algorytmów wykrywania zagrożeń, jest priorytetem. Projektowanie maszyn musi uwzględniać najnowsze normy i dyrektywy dotyczące bezpieczeństwa maszyn, aby zapewnić pracownikom bezpieczne warunki pracy i minimalizować ryzyko wypadków. Wszystkie te wyzwania i innowacje sprawiają, że projektowanie i budowa maszyn przemysłowych to dziedzina dynamiczna i pełna fascynujących możliwości rozwoju.

Znaczenie precyzyjnego projektowania w budowie maszyn przemysłowych

Zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD) odgrywa kluczową rolę w tym procesie. Pozwala ono na tworzenie szczegółowych modeli 3D, symulowanie pracy mechanizmów, analizowanie naprężeń i odkształceń materiałów, a także na generowanie precyzyjnych rysunków technicznych. Dzięki możliwości wizualizacji w trójwymiarze, inżynierowie mogą szybko identyfikować potencjalne kolizje między elementami, optymalizować rozmieszczenie komponentów i wprowadzać niezbędne korekty jeszcze przed rozpoczęciem fizycznej produkcji. Jest to nieocenione narzędzie pozwalające na uniknięcie kosztownych błędów.

Kolejnym ważnym aspektem precyzyjnego projektowania jest dobór odpowiednich materiałów. Każdy element maszyny pracuje w określonych warunkach, narażony na różnego rodzaju obciążenia, temperatury i czynniki chemiczne. Inżynierowie muszą znać właściwości materiałowe, takie jak wytrzymałość, twardość, odporność na korozję czy ścieranie, aby wybrać te, które najlepiej spełnią wymagania danego zastosowania. Niewłaściwy dobór materiału może prowadzić do przedwczesnego zużycia, awarii lub konieczności częstych napraw, co generuje dodatkowe koszty dla użytkownika maszyny.

Analiza tolerancji wymiarowych jest również niezwykle istotna. W procesie produkcji, nawet przy użyciu najnowocześniejszych technologii, zawsze występują pewne odchylenia od idealnych wymiarów. Precyzyjne określenie dopuszczalnych tolerancji dla poszczególnych części gwarantuje, że będą one do siebie pasować podczas montażu i zapewnią poprawne działanie całego mechanizmu. Zbyt wąskie tolerancje mogą znacznie podnieść koszty produkcji, podczas gdy zbyt szerokie mogą negatywnie wpłynąć na funkcjonalność i niezawodność maszyny.

Optymalizacja konstrukcji pod kątem łatwości produkcji i montażu to kolejny element składowy precyzyjnego projektowania. Projektując maszynę, należy brać pod uwagę możliwości technologiczne zakładu produkcyjnego, dostępność narzędzi oraz czas potrzebny na wykonanie poszczególnych operacji. Uproszczenie konstrukcji, standaryzacja elementów i zastosowanie rozwiązań ułatwiających montaż mogą znacząco przyspieszyć proces produkcji i obniżyć jego koszty. Precyzyjne projektowanie to zatem nie tylko kwestia dokładności wymiarowej, ale również holistyczne podejście do całego cyklu życia produktu, od koncepcji po eksploatację.

Nowoczesne technologie wykorzystywane w budowie maszyn przemysłowych

Współczesna budowa maszyn przemysłowych opiera się na coraz bardziej zaawansowanych technologiach, które umożliwiają tworzenie urządzeń o niespotykanej dotąd precyzji, wydajności i funkcjonalności. Przemysł 4.0, czyli czwarta rewolucja przemysłowa, wprowadza nowe paradygmaty, koncentrując się na cyfryzacji, automatyzacji, sztucznej inteligencji i integracji systemów. Te innowacje redefiniują procesy projektowania, produkcji i eksploatacji maszyn, przynosząc znaczące korzyści zarówno producentom, jak i użytkownikom końcowym.

Jedną z kluczowych technologii jest Internet Rzeczy (IoT). Czujniki zamontowane na maszynach zbierają dane dotyczące ich pracy, takie jak temperatura, ciśnienie, wibracje czy zużycie energii. Dane te są następnie przesyłane do systemów analitycznych, gdzie mogą być wykorzystywane do monitorowania stanu technicznego maszyny w czasie rzeczywistym, przewidywania potencjalnych awarii (predykcyjne utrzymanie ruchu) oraz optymalizacji jej pracy. Pozwala to na minimalizację nieplanowanych przestojów i zwiększenie efektywności produkcji.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) znajdują coraz szersze zastosowanie w projektowaniu i eksploatacji maszyn. Algorytmy AI mogą być wykorzystywane do optymalizacji parametrów pracy maszyny, analizy dużych zbiorów danych w celu identyfikacji wzorców i anomalii, a także do tworzenia inteligentnych systemów sterowania, które dostosowują działanie urządzenia do zmieniających się warunków. W obszarze projektowania, AI może wspomagać inżynierów w procesie optymalizacji konstrukcji, analizy wytrzymałościowej czy generowania nowych koncepcji.

Druk 3D, czyli produkcja addytywna, otwiera nowe możliwości w zakresie tworzenia niestandardowych części i prototypów. Pozwala na szybkie wytwarzanie skomplikowanych geometrycznie elementów z różnych materiałów, często o właściwościach lepszych niż te uzyskane tradycyjnymi metodami. Jest to szczególnie cenne w przypadku produkcji krótkich serii, części zamiennych czy elementów o bardzo specyficznych wymaganiach. Druk 3D umożliwia również tworzenie zintegrowanych podzespołów, które wcześniej wymagałyby wielu operacji montażowych.

Zaawansowane systemy sterowania, w tym sterowniki PLC (Programmable Logic Controller) nowej generacji, robotyka i systemy wizyjne, stanowią serce nowoczesnych maszyn przemysłowych. Roboty współpracujące (coboty) coraz częściej pracują ramię w ramię z ludźmi, wykonując powtarzalne lub niebezpieczne zadania. Systemy wizyjne pozwalają na automatyczną kontrolę jakości, identyfikację obiektów i precyzyjne pozycjonowanie części. Integracja tych wszystkich elementów tworzy zautomatyzowane i inteligentne linie produkcyjne, które charakteryzują się wysoką elastycznością i efektywnością.

Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie zarówno w fazie projektowania, jak i w obsłudze maszyn. VR pozwala na tworzenie wirtualnych modeli maszyn i symulowanie ich działania w realistycznym środowisku, co jest nieocenione podczas testowania i optymalizacji projektów. AR może być wykorzystywana przez techników serwisowych do wyświetlania instrukcji montażu, procedur naprawczych czy danych diagnostycznych bezpośrednio w polu widzenia, usprawniając procesy konserwacji i napraw. Te nowoczesne technologie nie tylko podnoszą jakość i wydajność maszyn, ale także wpływają na bezpieczeństwo pracy i efektywność procesów produkcyjnych.

Proces kontroli jakości podczas budowy maszyn przemysłowych

Proces kontroli jakości jest nieodłącznym elementem każdej fazy projektowania i budowy maszyn przemysłowych. Jego celem jest zapewnienie, że finalny produkt spełnia wszystkie założone wymagania techniczne, normy bezpieczeństwa oraz oczekiwania klienta. Skuteczny system zarządzania jakością obejmuje szereg działań, od weryfikacji dokumentacji projektowej, przez monitorowanie procesów produkcyjnych, aż po testowanie gotowego urządzenia. Jest to proces ciągły, wymagający zaangażowania całego zespołu projektowego i produkcyjnego.

Pierwszym krokiem w kontroli jakości jest analiza dokumentacji projektowej. Na tym etapie weryfikowane są rysunki techniczne, specyfikacje materiałowe, schematy elektryczne i pneumatyczne pod kątem poprawności merytorycznej, kompletności oraz zgodności z normami i standardami branżowymi. Sprawdza się, czy wszystkie wymagane parametry są uwzględnione i czy istnieją potencjalne niezgodności, które mogłyby wpłynąć na późniejsze etapy produkcji lub na działanie maszyny. Weryfikacja projektu pozwala na wykrycie i skorygowanie błędów na wczesnym etapie, co jest znacznie tańsze i efektywniejsze niż wprowadzanie zmian w już wyprodukowanych elementach.

Kolejnym etapem jest kontrola jakości materiałów i komponentów dostarczanych przez podwykonawców. Każda partia surowców i części musi zostać poddana odpowiednim testom, aby upewnić się, że spełnia określone specyfikacje. Może to obejmować badania wytrzymałościowe, analizę składu chemicznego, pomiary wymiarowe czy weryfikację certyfikatów jakości. Użycie materiałów i komponentów o nieodpowiedniej jakości może prowadzić do obniżenia wydajności maszyny, skrócenia jej żywotności lub nawet do poważnych awarii. Dlatego też, ścisła współpraca z zaufanymi dostawcami i rygorystyczna kontrola przyjmowanych przez nich produktów są kluczowe.

Podczas samego procesu produkcji, również przeprowadzane są liczne kontrole jakości. Dotyczą one poszczególnych operacji technologicznych, takich jak obróbka skrawaniem, spawanie, formowanie czy lakierowanie. Weryfikowane są parametry maszyn produkcyjnych, narzędzi oraz poprawność wykonania poszczególnych elementów. Wykorzystuje się do tego różnorodne narzędzia pomiarowe, takie jak suwmiarki, mikrometry, maszyny pomiarowe współrzędnościowe (CMM), a także metody wizualne i nieniszczące badania materiałów (np. ultradźwięki, badania penetracyjne). Kontrola bieżąca pozwala na szybkie wykrycie odchyleń od normy i podjęcie działań korygujących, zanim błąd stanie się zbyt poważny.

Ostatnim etapem jest testowanie i uruchamianie gotowej maszyny. Po zmontowaniu wszystkich podzespołów, maszyna poddawana jest serii prób funkcjonalnych i wydajnościowych. Sprawdza się działanie wszystkich systemów sterowania, mechanizmów, czujników i zabezpieczeń. Przeprowadzane są testy obciążeniowe, symulujące rzeczywiste warunki pracy, aby ocenić stabilność, precyzję i niezawodność urządzenia. Dokumentacja wyników testów jest kluczowa dla potwierdzenia zgodności maszyny z wymaganiami i stanowi podstawę do odbioru końcowego przez klienta. Wdrożenie kompleksowego systemu kontroli jakości na każdym etapie projektowania i budowy maszyn przemysłowych jest gwarancją dostarczenia produktu najwyższej klasy.

Wybór odpowiedniego partnera dla projektowania i budowy maszyn

Wybór właściwego partnera do projektowania i budowy maszyn przemysłowych to strategiczna decyzja, która może mieć kluczowe znaczenie dla sukcesu projektu, a co za tym idzie, dla rozwoju całego przedsiębiorstwa. Na rynku działa wiele firm oferujących tego typu usługi, jednak ich kompetencje, doświadczenie, zaplecze technologiczne oraz podejście do klienta mogą się znacząco różnić. Dokładna analiza i świadomy wybór partnera są zatem niezbędne, aby mieć pewność, że powierzone zadanie zostanie wykonane profesjonalnie i zgodnie z oczekiwaniami.

Pierwszym i podstawowym kryterium wyboru powinna być specjalizacja i doświadczenie firmy w zakresie projektowania i budowy maszyn odpowiadających specyfice danego projektu. Czy firma ma na swoim koncie realizacje podobnych maszyn lub systemów? Czy dysponuje wiedzą ekspercką w wymaganej branży? Warto zapoznać się z portfolio realizowanych projektów, referencjami od poprzednich klientów oraz opiniami na rynku. Doświadczony partner będzie w stanie zaproponować sprawdzone rozwiązania, przewidzieć potencjalne problemy i zaoferować optymalne technicznie i ekonomicznie podejście do zadania.

Kolejnym ważnym aspektem jest zaplecze technologiczne i inżynieryjne firmy. Czy dysponuje ona nowoczesnym oprogramowaniem CAD/CAM/CAE, które pozwala na precyzyjne projektowanie i symulacje? Czy posiada własne zaplecze produkcyjne, czy współpracuje z zaufanymi podwykonawcami? Jaki jest poziom wykwalifikowania zespołu inżynierów, technologów i techników? Dostęp do najnowszych technologii i wykwalifikowana kadra są gwarancją wysokiej jakości realizowanych projektów i innowacyjnych rozwiązań.

Transparentność procesów i komunikacja z klientem to kolejne istotne czynniki. Dobry partner powinien na bieżąco informować o postępach prac, przedstawiać harmonogram projektu i jasno określać etapy realizacji. Powinien być otwarty na sugestie klienta, elastycznie reagować na zmiany i aktywnie uczestniczyć w rozwiązywaniu pojawiających się problemów. Jasne zasady współpracy, zrozumiałe umowy i efektywna komunikacja budują zaufanie i pozwalają uniknąć nieporozumień.

Nie bez znaczenia są również kwestie związane z jakością i bezpieczeństwem. Czy firma posiada certyfikaty jakości, takie jak ISO 9001? Czy przestrzega obowiązujących norm i dyrektyw bezpieczeństwa maszyn? Zapewnienie najwyższych standardów jakości i bezpieczeństwa jest kluczowe, szczególnie w przypadku maszyn pracujących w trudnych warunkach lub przeznaczonych do zastosowań krytycznych. Partner, który kładzie nacisk na te aspekty, daje gwarancję, że maszyna będzie nie tylko wydajna, ale przede wszystkim bezpieczna w użytkowaniu.

Wreszcie, warto rozważyć podejście firmy do innowacji i zrównoważonego rozwoju. Czy partner jest na bieżąco z najnowszymi trendami technologicznymi? Czy potrafi zaproponować rozwiązania energooszczędne i przyjazne dla środowiska? Wybór partnera, który myśli perspektywicznie i inwestuje w rozwój, może przynieść długoterminowe korzyści i zapewnić, że budowana maszyna będzie nowoczesna i konkurencyjna przez wiele lat. Dokładna analiza powyższych czynników pozwoli na podjęcie świadomej decyzji i wybór partnera, który najlepiej sprosta wyzwaniom projektowania i budowy maszyn przemysłowych.