Projektowanie elementów maszyn to fundamentalny proces, który leży u podstaw tworzenia wszelkich urządzeń mechanicznych. Jest to dziedzina inżynierii mechanicznej zajmująca się tworzeniem, analizą i optymalizacją poszczególnych części składowych maszyn, tak aby spełniały określone funkcje, wytrzymywały przewidywane obciążenia i pracowały efektywnie przez założony okres eksploatacji. Od prostych śrub i nakrętek, przez skomplikowane układy napędowe, aż po precyzyjne komponenty maszyn przemysłowych, każdy element ma swoje specyficzne wymagania projektowe.

Proces projektowania elementów maszyn rozpoczyna się od dogłębnego zrozumienia wymagań funkcjonalnych – co maszyna ma robić, jakie zadania wykonywać, w jakich warunkach pracować. Następnie inżynierowie analizują obciążenia, jakie będą działać na dany element, uwzględniając siły statyczne i dynamiczne, momenty obrotowe, ciśnienia, temperatury oraz inne czynniki środowiskowe. Na tej podstawie dobierane są odpowiednie materiały, kształty i wymiary, które zagwarantują niezbędną wytrzymałość i odporność na zużycie.

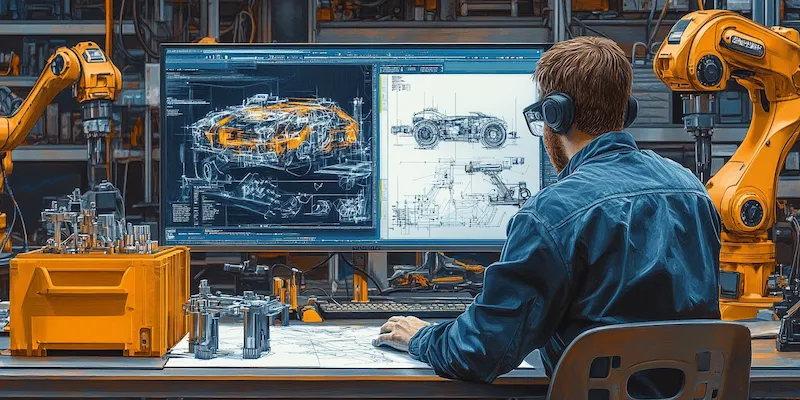

Kluczowe jest tutaj zastosowanie zasad mechaniki, wytrzymałości materiałów, dynamiki maszyn oraz wiedzy o właściwościach różnych materiałów. Nowoczesne narzędzia wspomagające projektowanie, takie jak oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), odgrywają nieocenioną rolę. Pozwalają one na tworzenie szczegółowych modeli 3D, przeprowadzanie symulacji numerycznych (np. metodą elementów skończonych – MES) w celu przewidzenia zachowania elementu pod obciążeniem, optymalizację kształtu i minimalizację masy, co przekłada się na oszczędność materiału i energii.

Bez kompleksowego podejścia do projektowania elementów maszyn niemożliwe byłoby tworzenie niezawodnych, bezpiecznych i wydajnych maszyn, które stanowią fundament współczesnego przemysłu. Odpowiednie zaprojektowanie każdego komponentu wpływa bezpośrednio na ogólną sprawność, żywotność, koszty produkcji i eksploatacji całej maszyny, a także na jej bezpieczeństwo użytkowania.

Zrozumienie podstawowych zasad projektowania elementów maszyn

Zrozumienie podstawowych zasad projektowania elementów maszyn jest niezbędne do tworzenia komponentów, które będą spełniać swoje zadania w sposób niezawodny i bezpieczny. Proces ten opiera się na kilku kluczowych filarach inżynierskich, które muszą być brane pod uwagę na każdym etapie tworzenia projektu. Priorytetem jest zawsze zapewnienie funkcjonalności, czyli zdolności elementu do wykonania zamierzonej pracy, ale równie ważne są aspekty wytrzymałościowe, niezawodności i ekonomiczności.

Pierwszym krokiem jest dokładna identyfikacja obciążeń, jakim dany element będzie poddawany podczas pracy. Obejmuje to analizę sił rozciągających, ściskających, ścinających, momentów zginających i skręcających. Należy również uwzględnić obciążenia zmienne, cykliczne, udarowe oraz wpływ temperatury, wilgotności i czynników chemicznych. Właściwa ocena tych czynników pozwala na dobór odpowiednich metod obliczeniowych i norm, które będą podstawą do dalszych prac projektowych.

Kolejnym istotnym zagadnieniem jest wybór właściwego materiału. Materiał musi posiadać odpowiednie właściwości mechaniczne, takie jak granica plastyczności, wytrzymałość na rozciąganie, udarność, twardość oraz odporność na korozję i zużycie. Wybór ten jest kompromisem między wymaganiami technicznymi a kosztami, dostępnością i łatwością obróbki. Zastosowanie zaawansowanych analiz materiałowych i symulacji pozwala na przewidzenie, jak dany materiał zachowa się w określonych warunkach, minimalizując ryzyko awarii.

Kształt i geometria elementu mają fundamentalne znaczenie dla jego wytrzymałości i funkcjonalności. Projektanci wykorzystują wiedzę z zakresu mechaniki konstrukcji i teorii sprężystości, aby unikać koncentracji naprężeń, która może prowadzić do pęknięć i uszkodzeń. W tym celu stosuje się zaokrąglenia, zaokrąglone przejścia, odpowiednie proporcje oraz optymalizację rozkładu materiału. Nowoczesne oprogramowanie CAD/CAE umożliwia precyzyjne modelowanie i analizę tych aspektów.

Nie można zapomnieć o aspektach produkcyjnych. Projekt elementu musi uwzględniać możliwości technologiczne zakładu produkcyjnego, w tym metody obróbki skrawaniem, odlewania, kucia, spawania czy druku 3D. Projekt przyjazny produkcji (Design for Manufacturing) pozwala na obniżenie kosztów wytwarzania i skrócenie czasu realizacji, jednocześnie zapewniając wysoką jakość i powtarzalność wykonania.

Analiza naprężeń i odkształceń w projektowanych częściach

Naprężenie można zdefiniować jako wewnętrzną siłę działającą w przekroju elementu, rozłożoną na jednostkę powierzchni. Wyróżniamy naprężenia normalne (rozciągające lub ściskające) oraz naprężenia styczne (ścinające). Zrozumienie rozkładu tych naprężeń w całym elemencie jest kluczowe, ponieważ w miejscach, gdzie naprężenia osiągają wysokie wartości, zwane punktami krytycznymi, pojawia się największe ryzyko deformacji plastycznej lub pęknięcia. Szczególną uwagę zwraca się na tzw. koncentrację naprężeń, która występuje w miejscach zmian przekroju, otworów, karbów czy ostrych narożników.

Odkształcenie natomiast opisuje zmianę kształtu lub wymiarów elementu pod wpływem obciążenia. Może być ono sprężyste (tymczasowe, zanikające po usunięciu obciążenia) lub plastyczne (trwałe). Analiza odkształceń pozwala ocenić, czy element nie ulegnie nadmiernemu zniekształceniu, które mogłoby zakłócić jego funkcjonalność lub spowodować kolizje z innymi częściami maszyny. Jest to istotne zwłaszcza w przypadku precyzyjnych mechanizmów.

Do przeprowadzania takich analiz wykorzystuje się szereg narzędzi i metod. Tradycyjne metody analityczne, oparte na równaniach teorii sprężystości i wytrzymałości materiałów, są stosowane dla prostych geometrii i obciążeń. Jednak w przypadku skomplikowanych kształtów i złożonych warunków obciążenia, nieocenioną rolę odgrywa metoda elementów skończonych (MES). Jest to technika numeryczna, która dzieli analizowany obiekt na wiele małych, prostych elementów (tzw. skończonych). Następnie na podstawie znanych praw fizyki formułowane są układy równań opisujące zachowanie każdego elementu, które są następnie rozwiązywane przy użyciu komputerów.

Wyniki analizy MES są zazwyczaj prezentowane w postaci map kolorystycznych, które wizualizują rozkład naprężeń i odkształceń w całym elemencie. Pozwala to projektantowi na szybkie zidentyfikowanie obszarów problematycznych i podjęcie odpowiednich działań korygujących, takich jak zmiana geometrii, wzmocnienie danego obszaru lub wybór innego materiału. Proces iteracyjny, polegający na analizie, modyfikacji projektu i ponownej analizie, jest często stosowany do osiągnięcia optymalnych rezultatów.

Wybór odpowiednich materiałów dla projektowanych komponentów

Wybór odpowiednich materiałów dla projektowanych komponentów maszyn jest procesem wielowymiarowym, w którym kluczowe jest zbalansowanie wielu czynników. Nie istnieje jedno uniwersalne rozwiązanie; optymalny materiał jest zawsze wynikiem analizy specyficznych wymagań stawianych danemu elementowi w kontekście całej maszyny. Znajomość szerokiego spektrum dostępnych materiałów i ich właściwości jest podstawą sukcesu w tym obszarze projektowania.

Pierwszym i fundamentalnym kryterium jest dopasowanie właściwości mechanicznych materiału do przewidywanych obciążeń. Elementy poddawane wysokim obciążeniom rozciągającym lub ściskającym wymagają materiałów o wysokiej granicy plastyczności i wytrzymałości na rozciąganie. Elementy pracujące na ścinanie lub skręcanie potrzebują materiałów o odpowiedniej wytrzymałości na ścinanie. W przypadku obciążeń udarowych, kluczowa staje się udarność materiału, czyli jego zdolność do pochłaniania energii bez pękania.

Kolejnym istotnym aspektem jest środowisko pracy, w którym element będzie funkcjonował. Jeśli maszyna pracuje w warunkach podwyższonej temperatury, materiał musi zachować swoje właściwości mechaniczne w tym zakresie i być odporny na utlenianie. W środowisku korozyjnym niezbędne są materiały o wysokiej odporności na korozję, takie jak stale nierdzewne, stopy aluminium czy specjalne tworzywa sztuczne. Należy również brać pod uwagę odporność na ścieranie, jeśli element jest narażony na kontakt z innymi elementami lub materiałami ściernymi.

Właściwości fizyczne materiału, takie jak gęstość, również odgrywają znaczącą rolę. W zastosowaniach, gdzie masa ma kluczowe znaczenie (np. w przemyśle lotniczym czy motoryzacyjnym), preferowane są materiały lekkie, takie jak stopy aluminium, magnezu czy kompozyty, przy jednoczesnym zachowaniu wymaganego poziomu wytrzymałości. Z kolei w aplikacjach, gdzie ważna jest stabilność wymiarowa i odporność na zmiany temperatury, mogą być preferowane materiały o niskim współczynniku rozszerzalności cieplnej.

Aspekty ekonomiczne i technologiczne są równie ważne. Koszt materiału w przeliczeniu na jednostkę masy lub objętości jest oczywistym czynnikiem wpływającym na opłacalność produkcji. Ponadto, łatwość obróbki materiału – czy można go łatwo spawać, ciąć, formować, czy też wymaga specjalistycznych i drogich procesów technologicznych – ma bezpośredni wpływ na koszty produkcji i czas realizacji. Dostępność materiału na rynku również może być decydująca.

Oto kilka przykładów grup materiałów często stosowanych w projektowaniu elementów maszyn:

- Stale węglowe i stopowe: wszechstronne, o szerokim zakresie właściwości mechanicznych, stosunkowo tanie.

- Stale nierdzewne: wysoka odporność na korozję, stosowane w przemyśle spożywczym, chemicznym i morskim.

- Stopy aluminium: niska gęstość, dobra przewodność cieplna i elektryczna, odporność na korozję.

- Stopy miedzi (mosiądze, brązy): dobre właściwości ślizgowe, odporność na korozję, dobre właściwości elektryczne.

- Tworzywa sztuczne (polimery): lekkość, dobra izolacyjność, możliwość formowania skomplikowanych kształtów, ale niższa wytrzymałość i odporność termiczna.

- Materiały kompozytowe: wysoki stosunek wytrzymałości do masy, dobre właściwości mechaniczne, ale zazwyczaj wysoki koszt.

Wykorzystanie nowoczesnych narzędzi wspomagających projektowanie

Współczesne projektowanie elementów maszyn jest nie do pomyślenia bez wykorzystania zaawansowanych narzędzi wspomagających, które rewolucjonizują sposób tworzenia, analizy i optymalizacji komponentów. Oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering) stało się standardem w branży, umożliwiając inżynierom osiąganie wyższego poziomu precyzji, efektywności i innowacyjności.

Oprogramowanie CAD pozwala na tworzenie szczegółowych, trójwymiarowych modeli geometrycznych projektowanych elementów. Możliwość parametrycznego modelowania sprawia, że zmiany w projekcie mogą być wprowadzane w sposób intuicyjny i szybki – modyfikacja jednego wymiaru może automatycznie aktualizować inne powiązane parametry, co znacznie przyspiesza proces iteracji projektowej. Ponadto, oprogramowanie CAD umożliwia tworzenie złożeń, czyli integrację wielu poszczególnych elementów w całość, co pozwala na analizę ich wzajemnego oddziaływania i sprawdzanie kolizji.

Jednak prawdziwą siłę w nowoczesnym projektowaniu stanowią narzędzia CAE. Integrując się z oprogramowaniem CAD, pozwalają na przeprowadzanie zaawansowanych symulacji numerycznych. Najczęściej stosowaną metodą jest wspomniana wcześniej metoda elementów skończonych (MES), która umożliwia analizę naprężeń, odkształceń, wytrzymałości zmęczeniowej, przepływu ciepła, dynamiki i wielu innych zjawisk fizycznych. Dzięki tym symulacjom, projektanci mogą wirtualnie testować swoje rozwiązania w różnych warunkach obciążenia, zanim jeszcze powstanie fizyczny prototyp.

Symulacje MES pozwalają na wczesne wykrycie potencjalnych problemów, takich jak nadmierne naprężenia, ryzyko pęknięcia, nadmierne odkształcenia czy problemy z wytrzymałością zmęczeniową. Umożliwiają one również optymalizację projektu w celu zmniejszenia masy elementu przy zachowaniu wymaganej wytrzymałości, co prowadzi do oszczędności materiałowych i energetycznych. Inne narzędzia CAE, takie jak analizy dynamiki płynów (CFD) czy symulacje dynamiki molekularnej, znajdują zastosowanie w bardziej specjalistycznych dziedzinach projektowania.

Coraz większą popularność zdobywają również technologie generatywnego projektowania. W tym podejściu, inżynierowie definiują jedynie cel projektowy i ograniczenia (np. obciążenia, wymagania wytrzymałościowe, dostępne materiały), a algorytmy sztucznej inteligencji generują wiele potencjalnych, często organicznych i nieintuicyjnych kształtów, które spełniają zadane kryteria. Takie podejście pozwala na odkrywanie innowacyjnych i wysoce efektywnych rozwiązań, które mogłyby nie zostać wymyślone tradycyjnymi metodami.

Ważnym aspektem jest również integracja danych projektowych z systemami zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). Systemy PLM pozwalają na centralne przechowywanie i zarządzanie wszystkimi danymi związanymi z projektem, od koncepcji, przez szczegółowe projekty, analizy, dokumentację produkcyjną, aż po dane serwisowe i historyczne. Zapewnia to spójność informacji i ułatwia współpracę w zespole.

Wpływ norm i standardów na projektowanie elementów maszyn

Normy i standardy odgrywają nieocenioną rolę w procesie projektowania elementów maszyn, zapewniając spójność, bezpieczeństwo, interoperacyjność i jakość produktów na całym świecie. Ich stosowanie jest kluczowe dla inżynierów, producentów i użytkowników, tworząc wspólny język i zestaw wymagań, który ułatwia globalną współpracę i handel.

Podstawowym celem norm jest zapewnienie bezpieczeństwa. Normy dotyczące wytrzymałości materiałów, obliczeń konstrukcyjnych, dopuszczalnych obciążeń czy tolerancji wymiarowych pomagają unikać sytuacji, w których projektowane elementy mogłyby ulec awarii pod wpływem normalnych warunków eksploatacji, prowadząc do uszkodzeń maszyny lub zagrożenia dla zdrowia i życia ludzi. Przykładowo, normy dotyczące obliczeń wytrzymałościowych precyzują metody analizy naprężeń i dobór współczynników bezpieczeństwa.

Normy wpływają również na jakość i niezawodność. Określają one wymagania dotyczące materiałów, procesów produkcyjnych, kontroli jakości oraz metod badań. Stosowanie się do tych wytycznych pozwala na produkowanie elementów o powtarzalnych i przewidywalnych właściwościach, co przekłada się na dłuższą żywotność maszyny i mniejszą liczbę usterek. Normy dotyczące tolerancji wymiarowych i pasowań są kluczowe dla zapewnienia poprawnej współpracy współpracujących ze sobą elementów.

Interoperacyjność jest kolejnym ważnym aspektem. Normy dotyczące standardowych rozmiarów elementów złącznych (śruby, nakrętki), gwintów, profilów czy wymiarów otworów montażowych umożliwiają łatwą wymianę części między różnymi maszynami i producentami. Ułatwia to konserwację, naprawy i modernizację. Przykładowo, standardowe wymiary gwintów metrycznych są powszechnie stosowane na całym świecie.

Ważnym aspektem jest również standaryzacja procesów projektowych i dokumentacji. Normy dotyczące rysunku technicznego, specyfikacji materiałowych czy formatów plików CAD/CAE zapewniają, że dokumentacja projektowa jest czytelna i zrozumiała dla wszystkich zaangażowanych stron – od projektantów, przez technologów, aż po kontrolerów jakości i montażystów.

Najważniejsze organizacje normalizacyjne, takie jak Międzynarodowa Organizacja Normalizacyjna (ISO), Europejski Komitet Normalizacyjny (CEN) czy Amerykański Narodowy Instytut Normalizacyjny (ANSI), opracowują i publikują szeroki zakres norm dotyczących różnych aspektów projektowania i produkcji maszyn. W Polsce głównym organem normalizacyjnym jest Polski Komitet Normalizacyjny (PKN).

Oto kilka przykładów obszarów, w których normy mają szczególne znaczenie:

- Elementy złączne: normy dotyczące gwintów, rozmiarów, klas wytrzymałości śrub, nakrętek, podkładek.

- Materiały: normy określające skład chemiczny, właściwości mechaniczne i metody badań różnych gatunków stali, stopów aluminium, tworzyw sztucznych.

- Wymiary i tolerancje: normy dotyczące wymiarów wałów, otworów, pasowań, chropowatości powierzchni.

- Obliczenia wytrzymałościowe: normy precyzujące metody obliczeń wytrzymałościowych dla różnych typów elementów (np. wały, osie, połączenia spawane).

- Bezpieczeństwo maszyn: normy dotyczące bezpieczeństwa funkcjonalnego, minimalizacji ryzyka.

Stosowanie się do obowiązujących norm jest nie tylko wymogiem prawnym i technicznym, ale również świadczy o profesjonalizmie i dbałości o szczegóły ze strony projektanta i producenta.

Optymalizacja projektów dla maksymalnej wydajności i trwałości

Optymalizacja projektów elementów maszyn to kluczowy etap, który pozwala na osiągnięcie maksymalnej wydajności, długowieczności i efektywności ekonomicznej. Proces ten polega na doskonaleniu istniejących lub tworzeniu nowych rozwiązań projektowych w taki sposób, aby spełniały one postawione cele przy minimalnych kosztach i zasobach. Jest to ciągłe dążenie do poprawy, napędzane przez postęp technologiczny i rosnące wymagania rynku.

Jednym z głównych kierunków optymalizacji jest minimalizacja masy elementu przy jednoczesnym zachowaniu lub nawet zwiększeniu jego wytrzymałości. Jest to szczególnie istotne w branżach, gdzie masa ma bezpośredni wpływ na zużycie paliwa lub osiągi, takich jak motoryzacja czy lotnictwo. Wykorzystanie zaawansowanych narzędzi do analizy MES pozwala na precyzyjne zlokalizowanie obszarów, w których materiał jest nadmiarowy i nie przyczynia się znacząco do wytrzymałości. Następnie, poprzez zastosowanie technik takich jak topologiczna optymalizacja, można usunąć zbędny materiał, tworząc często organiczne, lekkie struktury, które są jednocześnie bardzo wytrzymałe.

Kolejnym ważnym aspektem jest zwiększenie trwałości i odporności na zużycie. Osiąga się to poprzez dobór odpowiednich materiałów, optymalizację geometrii w celu zminimalizowania koncentracji naprężeń (które często są przyczyną pęknięć), a także poprzez zastosowanie odpowiednich powłok ochronnych czy obróbki powierzchniowej. Projektowanie elementów z myślą o ich długiej żywotności przekłada się na niższe koszty eksploatacji dla użytkownika, rzadsze przestoje i mniejszą potrzebę wymiany części.

Wydajność pracy maszyny jest ściśle związana z efektywnością poszczególnych jej elementów. W przypadku elementów ruchomych, optymalizacja może oznaczać zmniejszenie tarcia, co prowadzi do mniejszego zużycia energii i mniejszego nagrzewania. Może to obejmować zastosowanie specjalnych powłok antyadhezyjnych, precyzyjne wykonanie powierzchni współpracujących oraz dobór odpowiednich smarów. W przypadku elementów przenoszących napęd, optymalizacja może polegać na zwiększeniu efektywności przekładni, zmniejszeniu strat mocy i poprawie płynności pracy.

Projektowanie z uwzględnieniem kosztów produkcji (Design for Manufacturing) jest nieodłącznym elementem optymalizacji. Nawet najbardziej wyrafinowany technologicznie projekt nie będzie opłacalny, jeśli jego produkcja będzie zbyt kosztowna lub skomplikowana. Optymalizacja w tym zakresie polega na wyborze rozwiązań, które można efektywnie wykonać przy użyciu dostępnych technologii produkcyjnych, minimalizując liczbę operacji, zużycie materiału i czas produkcji.

Ciągłe doskonalenie opiera się również na analizie danych eksploatacyjnych. Po wprowadzeniu maszyny na rynek, zbierane są informacje o jej pracy, ewentualnych awariach i potrzebach serwisowych. Te dane zwrotne są niezwykle cenne i stanowią podstawę do wprowadzania ulepszeń w kolejnych generacjach produktów. Analiza przyczyn awarii pozwala na identyfikację słabych punktów w projekcie i ich eliminację.

Proces optymalizacji jest często iteracyjny, wymagający wielu prób i symulacji. Dzięki zaawansowanym narzędziom obliczeniowym i możliwościom szybkiego prototypowania, inżynierowie mogą efektywnie eksplorować różne warianty projektowe i wybierać te, które najlepiej odpowiadają postawionym celom. Kluczem jest holistyczne podejście, uwzględniające wszystkie aspekty – od funkcjonalności, przez wytrzymałość i trwałość, aż po koszty produkcji i eksploatacji.