Budowa maszyn i projektowanie to fundament nowoczesnej produkcji i postępu technologicznego. Proces ten, łączący wiedzę inżynierską z kreatywnością, pozwala na tworzenie urządzeń od prostych narzędzi po skomplikowane linie produkcyjne, które napędzają globalną gospodarkę. Zrozumienie jego kluczowych etapów, od koncepcji po wdrożenie, jest niezbędne dla każdego przedsiębiorstwa pragnącego rozwijać się i utrzymywać przewagę konkurencyjną.

Projektowanie maszyn to nie tylko tworzenie schematów i rysunków technicznych. To złożony proces badawczy, analityczny i iteracyjny, który wymaga głębokiego zrozumienia potrzeb klienta, specyfiki branży oraz dostępnych technologii. Inżynierowie projektanci muszą brać pod uwagę takie aspekty jak ergonomia, bezpieczeństwo użytkowania, efektywność energetyczna, koszty produkcji i serwisowania, a także zgodność z obowiązującymi normami i dyrektywami. Sukces w tej dziedzinie zależy od umiejętności przełożenia abstrakcyjnych idei na konkretne, funkcjonalne i niezawodne rozwiązania mechaniczne.

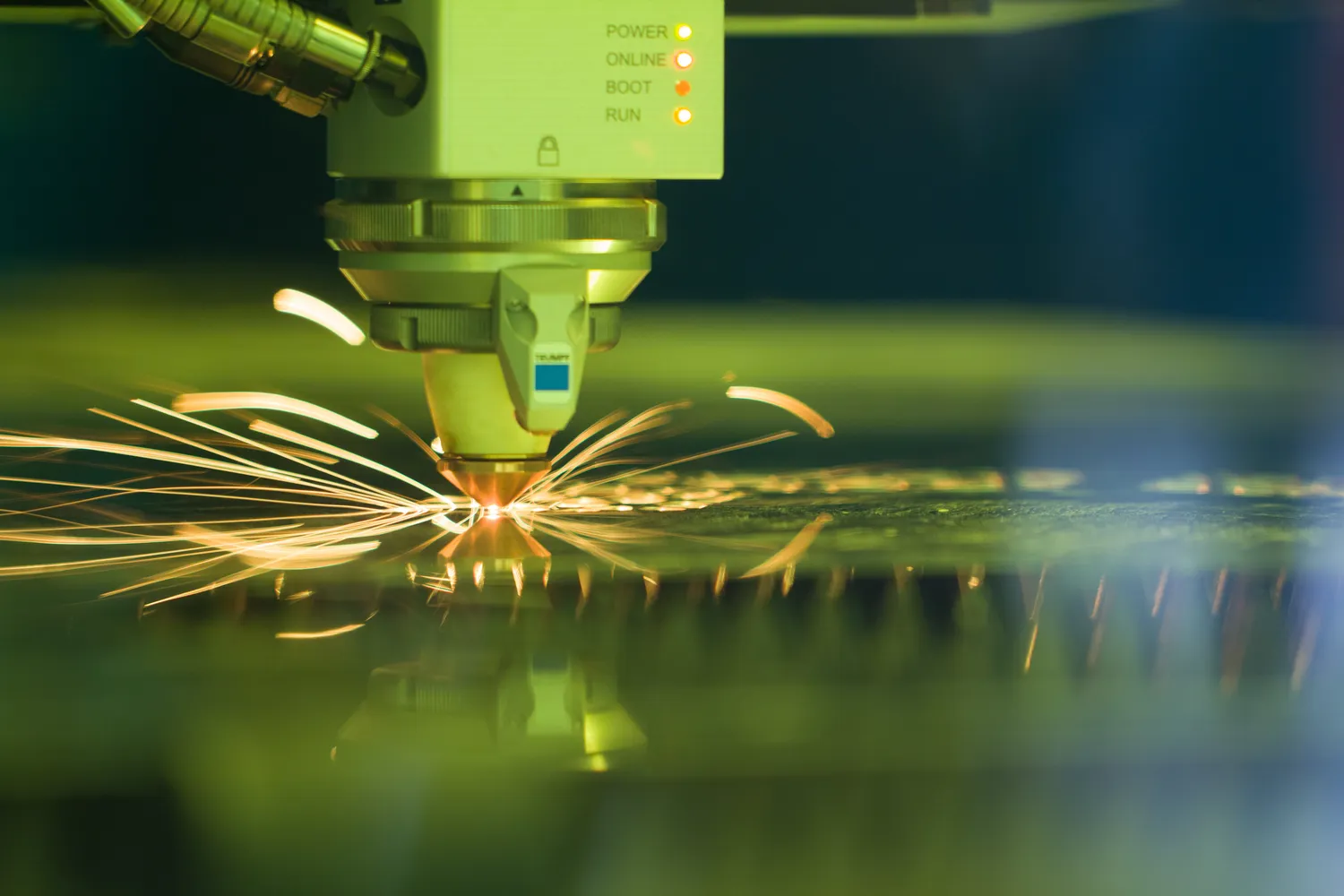

Budowa maszyn natomiast to fizyczna realizacja projektów. Obejmuje ona wybór odpowiednich materiałów, precyzyjną obróbkę komponentów, montaż poszczególnych elementów i systemów, a na końcu testowanie i uruchomienie gotowego urządzenia. Każdy etap wymaga ścisłej kontroli jakości, aby zapewnić zgodność z dokumentacją projektową i oczekiwaną wydajnością. Współczesne techniki wytwarzania, takie jak druk 3D, obróbka CNC czy zaawansowane metody spawania, otwierają nowe możliwości w zakresie tworzenia maszyn o coraz bardziej złożonych kształtach i zoptymalizowanych parametrach.

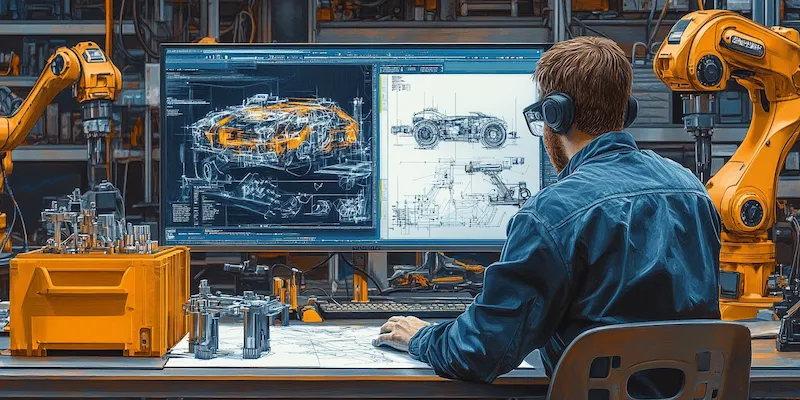

Współpraca między projektantami a wykonawcami jest kluczowa dla powodzenia całego przedsięwzięcia. Otwarta komunikacja, wzajemne zrozumienie wyzwań i elastyczność w podejściu pozwalają na szybkie reagowanie na pojawiające się problemy i optymalizację procesu. Inwestycja w nowoczesne narzędzia CAD/CAM/CAE oraz systemy zarządzania cyklem życia produktu (PLM) znacząco usprawnia ten proces, redukując czas i koszty związane z tworzeniem innowacyjnych maszyn.

Kluczowe etapy projektowania maszyn dla zapewnienia optymalnej funkcjonalności

Proces projektowania maszyn jest wieloetapowy i wymaga systematycznego podejścia, aby zapewnić, że finalny produkt będzie nie tylko funkcjonalny, ale także bezpieczny, niezawodny i ekonomiczny. Pierwszym i fundamentalnym krokiem jest szczegółowe określenie wymagań. Na tym etapie kluczowe jest zrozumienie, do czego maszyna ma służyć, jakie zadania ma wykonywać, w jakich warunkach będzie pracować oraz jakie są oczekiwania klienta lub użytkownika końcowego. Niezdefiniowanie tych parametrów od samego początku może prowadzić do konieczności kosztownych zmian na późniejszych etapach.

Następnie przechodzimy do fazy koncepcyjnej. Tutaj inżynierowie generują różne pomysły i szkice, badając potencjalne rozwiązania problemów technicznych. Na tym etapie często wykorzystuje się metody burzy mózgów, analizy porównawczej istniejących rozwiązań oraz symulacje wstępne. Wybór optymalnej koncepcji jest kluczowy, ponieważ stanowi ona bazę dla dalszych prac. Ważne jest, aby koncepcja uwzględniała nie tylko główną funkcjonalność, ale także potencjalne zagrożenia i możliwości optymalizacji.

Kolejnym etapem jest szczegółowe projektowanie. To tutaj powstają precyzyjne rysunki techniczne, modele 3D oraz dokumentacja techniczna. Wykorzystuje się do tego zaawansowane oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie złożonych geometrii, analizę wytrzymałościową (FEA – Finite Element Analysis) oraz symulacje ruchu. Na tym etapie dobiera się również materiały, komponenty standardowe i niestandardowe, a także określa się tolerancje wykonawcze. Jest to najbardziej pracochłonna część procesu, wymagająca dużej precyzji i wiedzy technicznej.

Istotnym elementem jest również weryfikacja i walidacja projektu. Polega ona na analizie dokumentacji projektowej pod kątem zgodności z wymaganiami, normami bezpieczeństwa oraz wykonalnością produkcyjną. Często wykonuje się prototypy, które poddawane są testom w rzeczywistych warunkach pracy. Pozwala to na wykrycie ewentualnych błędów i niedociągnięć, które nie zostały zidentyfikowane na etapie symulacji. Feedback uzyskany z testów prototypów jest nieoceniony przy wprowadzaniu ostatecznych korekt do projektu, zanim rozpocznie się masowa produkcja.

Wykorzystanie nowoczesnych technologii w budowie maszyn produkcyjnych

Kolejnym przełomem jest technologia druku 3D, znana również jako wytwarzanie addytywne. Umożliwia ona tworzenie trójwymiarowych obiektów warstwa po warstwie, bezpośrednio na podstawie cyfrowego modelu. Druk 3D znajduje zastosowanie nie tylko w tworzeniu prototypów, ale także w produkcji części zamiennych, narzędzi, a nawet gotowych komponentów maszyn. Pozwala to na swobodę projektowania skomplikowanych, lekkich struktur, optymalizację funkcjonalności oraz redukcję ilości odpadów materiałowych. Różnorodność dostępnych materiałów, od polimerów po metale, stale poszerza zakres zastosowań tej technologii w budowie maszyn.

Ważną rolę odgrywa również automatyzacja i robotyzacja procesów. Roboty przemysłowe, często współpracujące z maszynami CNC i innymi systemami, przejmują powtarzalne, niebezpieczne lub wymagające dużej precyzji zadania. Dotyczy to zarówno procesów produkcyjnych, jak i montażowych. Integracja robotów z systemami wizyjnymi i czujnikami pozwala na budowę elastycznych linii produkcyjnych, które mogą być łatwo rekonfigurowane do wytwarzania różnych typów produktów. To podejście zwiększa wydajność, poprawia jakość i bezpieczeństwo pracy.

Nie można zapomnieć o roli oprogramowania do symulacji i analizy. Narzędzia takie jak FEA (Finite Element Analysis) pozwalają na badanie wytrzymałości materiałów, analizę naprężeń i odkształceń pod wpływem obciążeń. Symulacje ruchu (Motion Simulation) umożliwiają sprawdzenie dynamiki pracy mechanizmów i wykrycie potencjalnych kolizji. Analiza przepływu (CFD – Computational Fluid Dynamics) jest kluczowa przy projektowaniu systemów hydraulicznych i pneumatycznych. Te narzędzia pozwalają na optymalizację projektu przed fizycznym wykonaniem, co znacząco redukuje ryzyko błędów i koszty prototypowania.

Znaczenie optymalizacji kosztów w procesie budowy maszyn i projektowania

Optymalizacja kosztów jest nieodłącznym elementem procesu budowy maszyn i projektowania, który pozwala na osiągnięcie rentowności i konkurencyjności na rynku. Już na etapie koncepcji inżynierowie muszą brać pod uwagę ekonomiczne aspekty projektu. Wybór odpowiednich materiałów, które zapewniają wymaganą wytrzymałość i trwałość przy jednoczesnej akceptowalnej cenie, jest kluczowy. Analiza kosztów cyklu życia produktu (Life Cycle Cost Analysis) pozwala na ocenę całkowitych wydatków związanych z maszyną od jej zakupu, przez eksploatację, aż po utylizację.

Optymalizacja procesów produkcyjnych ma również bezpośredni wpływ na koszty końcowe. Wykorzystanie nowoczesnych technik wytwarzania, takich jak obróbka CNC czy druk 3D, może zredukować liczbę kroków produkcyjnych, zminimalizować ilość odpadów materiałowych oraz skrócić czas potrzebny na wykonanie komponentów. Automatyzacja procesów montażu i testowania również przyczynia się do obniżenia kosztów pracy i zwiększenia powtarzalności. Wybór odpowiednich dostawców komponentów standardowych i negocjacja korzystnych warunków zakupu to kolejne elementy wpływające na cenę finalnego produktu.

Projektowanie z myślą o łatwości serwisowania i konserwacji również jest ważnym aspektem optymalizacji kosztów. Maszyny, które są łatwe w obsłudze, naprawie i konserwacji, generują niższe koszty eksploatacyjne dla użytkownika końcowego. Ułatwia to również dostęp do części zamiennych i skraca czas ewentualnych przestojów. Dobrze zaprojektowana dokumentacja serwisowa, zawierająca szczegółowe instrukcje i schematy, jest nieoceniona w tym kontekście.

Ważnym narzędziem w optymalizacji kosztów jest również analiza wartości (Value Engineering). Polega ona na systematycznym przeglądzie funkcji produktu i poszukiwaniu tańszych sposobów ich realizacji bez utraty jakości czy wydajności. W ramach tej analizy można rozważyć zastosowanie alternatywnych materiałów, uproszczenie konstrukcji, standaryzację komponentów lub zmianę technologii wykonania. Celem jest osiągnięcie najlepszego stosunku jakości do ceny, co jest kluczowe dla sukcesu rynkowego każdej maszyny.

Kwestie bezpieczeństwa i norm prawnych w budowie maszyn i projektowaniu

Bezpieczeństwo użytkowników oraz zgodność z obowiązującymi normami prawnymi to priorytetowe aspekty w procesie budowy maszyn i projektowania. Każda maszyna wprowadzana na rynek musi spełniać określone wymogi, aby zapewnić minimalny poziom ryzyka dla osób pracujących z nią lub w jej pobliżu. Kluczową rolę odgrywa tutaj dyrektywa maszynowa (Machine Directive), która określa podstawowe wymagania dotyczące zdrowia i bezpieczeństwa, jakie muszą spełniać maszyny, aby mogły być dopuszczone do obrotu na terenie Unii Europejskiej. Po spełnieniu tych wymagań maszyna otrzymuje oznaczenie CE.

Proces projektowania musi uwzględniać identyfikację i ocenę wszelkich potencjalnych zagrożeń związanych z użytkowaniem maszyny. Obejmuje to analizę ryzyka, która pozwala na określenie prawdopodobieństwa wystąpienia niebezpiecznej sytuacji oraz potencjalnych skutków. Na podstawie tej analizy wdrażane są odpowiednie środki zaradcze, które mogą mieć charakter techniczny (np. osłony, blokady, systemy bezpieczeństwa) lub organizacyjny (np. instrukcje obsługi, szkolenia). Celem jest eliminacja lub minimalizacja ryzyka do akceptowalnego poziomu.

Istotne jest również stosowanie odpowiednich norm zharmonizowanych. Są to normy opracowane przez europejskie organizacje normalizacyjne, których stosowanie daje domniemanie zgodności z zasadniczymi wymaganiami dyrektywy maszynowej. Istnieje szeroki zakres norm dotyczących różnych aspektów bezpieczeństwa maszyn, takich jak bezpieczeństwo elektryczne, bezpieczeństwo funkcjonalne, ergonomia czy ochrona przed hałasem. Wybór i stosowanie właściwych norm jest kluczowe dla zapewnienia kompleksowego bezpieczeństwa.

Dokumentacja techniczna odgrywa niezwykle ważną rolę w kontekście bezpieczeństwa i zgodności prawnej. Musi ona zawierać szczegółowe informacje dotyczące projektu, analizy ryzyka, zastosowanych rozwiązań bezpieczeństwa, instrukcji montażu, obsługi, konserwacji i napraw. Deklaracja zgodności WE, która jest integralną częścią dokumentacji, potwierdza, że maszyna spełnia wszystkie mające zastosowanie przepisy prawne. Rzetelne prowadzenie dokumentacji jest niezbędne nie tylko dla spełnienia wymogów prawnych, ale także dla zapewnienia możliwości identyfikacji przyczyn ewentualnych awarii i wypadków.

Integracja systemów sterowania i automatyki w nowoczesnych konstrukcjach maszynowych

Nowoczesne konstrukcje maszynowe nie mogą funkcjonować bez zaawansowanych systemów sterowania i automatyki, które decydują o ich wydajności, precyzji i elastyczności. Sercem większości maszyn jest sterownik programowalny PLC (Programmable Logic Controller). PLC odbiera sygnały z różnych czujników (np. położenia, temperatury, ciśnienia), przetwarza je zgodnie z zaprogramowanym algorytmem i wysyła sygnały do elementów wykonawczych (np. silników, zaworów, siłowników). Programowanie PLC wymaga znajomości specyficznych języków programowania, takich jak ladder diagram, structured text czy function block diagram.

Kluczową rolę odgrywa również interfejs człowiek-maszyna (HMI – Human-Machine Interface). Jest to zazwyczaj ekran dotykowy, który pozwala operatorowi na monitorowanie stanu pracy maszyny, wprowadzanie parametrów, wybór programów roboczych oraz diagnozowanie ewentualnych problemów. Nowoczesne panele HMI oferują intuicyjną nawigację, graficzne wizualizacje procesu oraz możliwość personalizacji widoków, co znacząco ułatwia obsługę nawet bardzo złożonych maszyn.

Systemy wizyjne stanowią kolejny ważny element automatyzacji. Kamery przemysłowe i oprogramowanie do przetwarzania obrazu pozwalają maszynom na „widzenie” i analizowanie otoczenia. Mogą być wykorzystywane do kontroli jakości produktów, identyfikacji obiektów, nawigacji robotów, a także do precyzyjnego pozycjonowania elementów podczas montażu. Integracja systemów wizyjnych z PLC i robotami otwiera drogę do tworzenia w pełni autonomicznych i inteligentnych systemów produkcyjnych.

Ważną rolę odgrywa także komunikacja między różnymi komponentami systemu sterowania oraz z zewnętrznymi systemami zarządzania produkcją (MES – Manufacturing Execution System) czy systemami planowania zasobów przedsiębiorstwa (ERP – Enterprise Resource Planning). Wykorzystuje się do tego standardowe protokoły komunikacyjne, takie jak Profibus, Profinet, EtherNet/IP czy Modbus TCP. Zapewniają one szybki i niezawodny przepływ danych, co jest kluczowe dla synchronizacji pracy maszyn, optymalizacji przepływu materiałów i monitorowania całego procesu produkcyjnego w czasie rzeczywistym.

Przyszłość budowy maszyn i projektowania w kontekście Industry 4.0

Przyszłość budowy maszyn i projektowania jest ściśle związana z koncepcją Przemysłu 4.0, która zakłada głęboką cyfryzację i integrację wszystkich etapów produkcji. Jednym z kluczowych elementów tej rewolucji jest Internet Rzeczy (IoT – Internet of Things). Maszyny wyposażone w liczne czujniki będą mogły wymieniać dane między sobą oraz z systemami zarządzania w czasie rzeczywistym. Pozwoli to na tworzenie inteligentnych fabryk, w których procesy produkcyjne są dynamicznie optymalizowane, a konserwacja predykcyjna minimalizuje nieplanowane przestoje.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) będą odgrywać coraz większą rolę w projektowaniu i optymalizacji maszyn. Algorytmy AI będą mogły analizować ogromne ilości danych pochodzących z maszyn, identyfikując wzorce i anomalie, które mogą wskazywać na potencjalne problemy. Mogą być również wykorzystywane do automatycznego generowania optymalnych projektów, symulowania różnych scenariuszy pracy oraz personalizacji procesów produkcyjnych w czasie rzeczywistym. AI pomoże również w tworzeniu bardziej intuicyjnych interfejsów operatora i usprawni procesy diagnostyczne.

Cyfrowe bliźniaki (Digital Twins) staną się standardem w projektowaniu i eksploatacji maszyn. Cyfrowy bliźniak to wirtualna replika fizycznej maszyny, która jest stale aktualizowana na podstawie danych z rzeczywistego urządzenia. Pozwala to na monitorowanie stanu maszyny w czasie rzeczywistym, przeprowadzanie symulacji zmian i testowanie nowych strategii optymalizacji bez ryzyka dla fizycznego obiektu. Cyfrowe bliźniaki ułatwią również proces szkolenia operatorów i techników serwisowych.

Kolejnym ważnym trendem jest rosnące znaczenie personalizacji i produkcji małoseryjnej. Dzięki elastycznym liniom produkcyjnym, robotyzacji i zaawansowanym technikom wytwarzania, takim jak druk 3D, możliwe stanie się produkowanie wysoce spersonalizowanych produktów przy zachowaniu konkurencyjnych kosztów. Budowa maszyn będzie musiała dostosować się do tych zmian, oferując rozwiązania umożliwiające szybką rekonfigurację i dostosowanie do indywidualnych potrzeb klientów. Wpływa to również na zmianę podejścia do serwisu i obsługi posprzedażnej, która staje się coraz bardziej zindywidualizowana i oparta na analizie danych.