Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną maszyny, która musi być odpowiednio zaprojektowana, aby zapewnić stabilność i wytrzymałość. W tym kontekście istotne jest wykorzystanie odpowiednich materiałów, które będą w stanie wytrzymać duże obciążenia oraz działanie różnych czynników zewnętrznych. Kolejnym ważnym aspektem jest system napędowy, który odpowiada za ruch maszyny. Może on być oparty na różnych rozwiązaniach, takich jak silniki elektryczne czy hydrauliczne, w zależności od specyfiki produkcji. Nie można również zapomnieć o systemach sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny. Współczesne maszyny często wyposażone są w zaawansowane technologie automatyzacji, co pozwala na zwiększenie efektywności i redukcję błędów ludzkich.

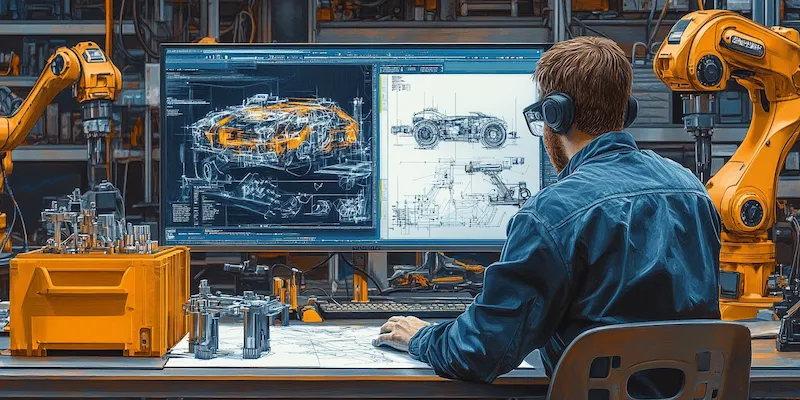

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na różnorodnych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności maszyn oraz ich stanu technicznego. Kolejną istotną technologią jest robotyka, która umożliwia automatyzację wielu procesów, co przekłada się na zwiększenie wydajności oraz redukcję kosztów pracy. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich modyfikacje bez konieczności korzystania z kosztownych narzędzi.

Jakie wyzwania stoją przed budową nowoczesnych maszyn produkcyjnych

Budowa nowoczesnych maszyn produkcyjnych w www.auline.pl/oferta/budowa-maszyn-produkcyjnych/ wiąże się z wieloma wyzwaniami, które muszą być rozwiązane, aby zapewnić ich efektywność i niezawodność. Przede wszystkim jednym z głównych problemów jest szybki rozwój technologii, który wymusza ciągłe dostosowywanie się do zmieniających się warunków rynkowych oraz oczekiwań klientów. Firmy muszą inwestować w badania i rozwój, aby móc wprowadzać innowacyjne rozwiązania oraz utrzymać konkurencyjność. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Często maszyny produkcyjne składają się z wielu komponentów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością i wydajnością. Dodatkowo rosnące wymagania dotyczące ochrony środowiska sprawiają, że producenci muszą szukać ekologicznych rozwiązań oraz dążyć do minimalizacji odpadów i emisji szkodliwych substancji.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej szerszego zastosowania w analizie danych oraz optymalizacji procesów produkcyjnych. Kolejnym ważnym trendem jest personalizacja produktów, która wymaga elastycznych linii produkcyjnych zdolnych do szybkiej adaptacji do zmieniających się wymagań klientów. Warto również zwrócić uwagę na rozwój technologii związanych z ekologicznymi rozwiązaniami w budowie maszyn, co będzie miało kluczowe znaczenie dla przyszłości przemysłu. Zrównoważony rozwój staje się priorytetem dla wielu firm, które dążą do minimalizacji swojego wpływu na środowisko naturalne.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność i efektywność. Przede wszystkim należy zwrócić uwagę na ergonomię, która ma na celu zapewnienie komfortu pracy operatorów. Dobrze zaprojektowane stanowisko pracy może znacząco wpłynąć na wydajność oraz bezpieczeństwo użytkowników. Kolejnym istotnym aspektem jest modularność konstrukcji, która pozwala na łatwe modyfikacje i rozbudowę maszyny w przyszłości. Dzięki temu można dostosować urządzenie do zmieniających się potrzeb produkcyjnych bez konieczności budowy nowej maszyny od podstaw. Ważne jest również uwzględnienie kosztów eksploatacji, które powinny być jak najniższe, aby zapewnić opłacalność inwestycji. W tym kontekście warto zwrócić uwagę na wybór odpowiednich komponentów oraz technologii, które będą charakteryzować się wysoką niezawodnością i długowiecznością. Ostatnim kluczowym aspektem jest testowanie prototypów, które pozwala na wykrycie ewentualnych problemów przed wprowadzeniem maszyny do produkcji seryjnej.

Jakie są różnice między maszynami produkcyjnymi a urządzeniami przemysłowymi

Maszyny produkcyjne i urządzenia przemysłowe często bywają mylone, jednak istnieje kilka kluczowych różnic między nimi, które warto znać. Maszyny produkcyjne to zazwyczaj urządzenia zaprojektowane do wykonywania konkretnych zadań związanych z procesem wytwarzania, takich jak obróbka materiałów, montaż czy pakowanie. Ich głównym celem jest zwiększenie wydajności produkcji oraz poprawa jakości wyrobów. Z kolei urządzenia przemysłowe mogą obejmować szerszy zakres sprzętu, w tym maszyny produkcyjne, ale także urządzenia pomocnicze, takie jak systemy transportowe, magazynowe czy kontrolne. Różnice te mają również swoje odzwierciedlenie w konstrukcji i funkcjonalności tych urządzeń. Maszyny produkcyjne często wymagają bardziej zaawansowanych systemów sterowania oraz automatyzacji, podczas gdy urządzenia przemysłowe mogą być prostsze w budowie i obsłudze.

Jakie są korzyści z zastosowania nowoczesnych maszyn produkcyjnych

Zastosowanie nowoczesnych maszyn produkcyjnych przynosi wiele korzyści dla firm zajmujących się produkcją. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację wielu czynności, co przekłada się na szybsze tempo pracy oraz mniejsze ryzyko błędów ludzkich. Dzięki zastosowaniu zaawansowanych systemów sterowania możliwe jest precyzyjne monitorowanie wszystkich etapów produkcji, co pozwala na szybką identyfikację ewentualnych problemów i ich natychmiastowe rozwiązanie. Kolejną zaletą nowoczesnych maszyn jest możliwość dostosowywania ich do indywidualnych potrzeb klientów, co staje się coraz bardziej istotne w kontekście rosnącej konkurencji na rynku. Personalizacja produktów staje się standardem, a elastyczne linie produkcyjne umożliwiają szybkie wprowadzanie zmian w procesie wytwarzania. Nowoczesne maszyny często charakteryzują się również większą energooszczędnością oraz mniejszym wpływem na środowisko naturalne dzięki zastosowaniu ekologicznych rozwiązań technologicznych.

Jakie są najczęstsze problemy związane z eksploatacją maszyn produkcyjnych

Eksploatacja maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest awaria komponentów mechanicznych lub elektronicznych, co może prowadzić do przestojów w produkcji oraz generować dodatkowe koszty związane z naprawami i konserwacją. Warto również zwrócić uwagę na kwestie związane z niewłaściwym użytkowaniem maszyn przez operatorów, co może prowadzić do uszkodzeń oraz obniżenia jakości produktów. Dlatego tak istotne jest przeprowadzanie regularnych szkoleń dla pracowników oraz dbanie o odpowiednią dokumentację techniczną dotyczącą obsługi maszyn. Innym problemem może być brak odpowiednich części zamiennych, co może wydłużać czas naprawy i prowadzić do strat finansowych dla firmy. Dodatkowo nieodpowiednia konserwacja maszyn może skutkować ich szybszym zużyciem oraz obniżeniem efektywności pracy.

Jakie są najlepsze praktyki w zakresie utrzymania maszyn produkcyjnych

Aby zapewnić długotrwałą i efektywną eksploatację maszyn produkcyjnych, warto stosować najlepsze praktyki związane z ich utrzymaniem. Przede wszystkim kluczowe znaczenie ma regularna konserwacja, która powinna obejmować zarówno przeglądy techniczne, jak i czyszczenie poszczególnych komponentów maszyny. Warto stworzyć harmonogram konserwacji oraz dokumentować wszystkie wykonane prace, co pozwoli na lepsze zarządzanie cyklem życia maszyny. Kolejnym istotnym elementem jest szkolenie pracowników odpowiedzialnych za obsługę maszyn, aby byli świadomi zasad bezpieczeństwa oraz potrafili reagować w przypadku wystąpienia awarii lub nieprawidłowości w działaniu urządzeń. Dobrze jest także wdrożyć system monitorowania stanu technicznego maszyn przy użyciu nowoczesnych technologii IoT, co pozwala na bieżąco śledzić parametry pracy urządzeń i szybko reagować na ewentualne problemy. Ważne jest również dbanie o odpowiednie warunki pracy dla maszyn – temperatura, wilgotność czy czystość pomieszczeń mają ogromny wpływ na ich żywotność i wydajność.

Jakie są trendy w projektowaniu ergonomicznych maszyn produkcyjnych

Projektowanie ergonomicznych maszyn produkcyjnych staje się coraz bardziej istotnym trendem w branży przemysłowej ze względu na rosnącą świadomość znaczenia komfortu pracy dla operatorów oraz wpływu ergonomii na efektywność procesów produkcyjnych. Kluczowym elementem tego trendu jest dostosowywanie stanowisk pracy do indywidualnych potrzeb użytkowników poprzez regulację wysokości stołów roboczych czy zastosowanie specjalistycznych krzeseł wspierających prawidłową postawę ciała podczas pracy. Warto również zwrócić uwagę na projektowanie interfejsów użytkownika w sposób intuicyjny i przyjazny dla operatora, co ułatwia obsługę maszyny oraz minimalizuje ryzyko błędów wynikających z niewłaściwego użytkowania. Kolejnym ważnym aspektem jest integracja systemów automatyzacji z ergonomią – nowoczesne maszyny powinny być zaprojektowane tak, aby minimalizować wysiłek fizyczny operatora poprzez automatyczne wykonywanie ciężkich lub powtarzalnych czynności.