Rozwój nowoczesnego przemysłu opiera się w dużej mierze na dostępie do zaawansowanych technologicznie maszyn produkcyjnych. W Białymstoku i regionie dynamicznie rozwija się sektor oferujący kompleksowe usługi w zakresie projektowania, produkcji i wdrażania specjalistycznych urządzeń przemysłowych. Budowa maszyn produkcyjnych w tym mieście to proces, który wymaga nie tylko wiedzy inżynierskiej, ale także dogłębnego zrozumienia specyfiki działania poszczególnych branż. Firmy działające w tej dziedzinie stawiają na innowacyjność, precyzję wykonania oraz dostosowanie rozwiązań do indywidualnych potrzeb klienta.

Proces tworzenia maszyn produkcyjnych zaczyna się od szczegółowej analizy wymagań klienta. Inżynierowie i technicy współpracują ściśle z przedstawicielami przedsiębiorstwa, aby zidentyfikować kluczowe potrzeby, takie jak zwiększenie wydajności, poprawa jakości produktów, automatyzacja procesów czy optymalizacja kosztów. Na tym etapie tworzone są wstępne koncepcje i projekty, które uwzględniają wszelkie specyficzne parametry techniczne i funkcjonalne.

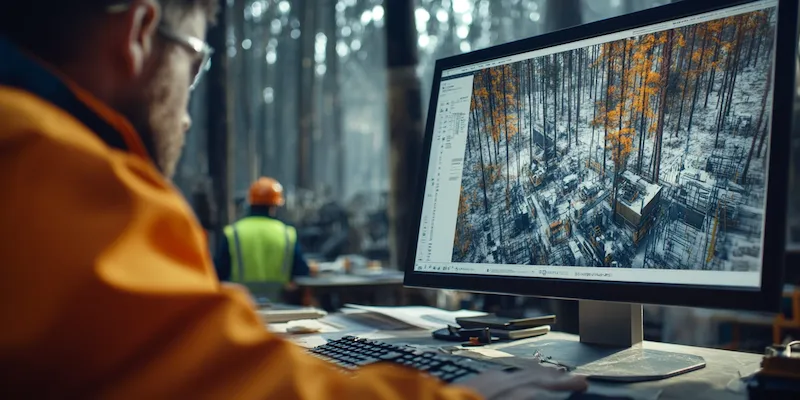

Kolejnym kluczowym etapem jest projektowanie szczegółowe, realizowane przy użyciu nowoczesnego oprogramowania CAD/CAM. Pozwala to na precyzyjne modelowanie 3D poszczególnych komponentów maszyny, symulację ich działania oraz weryfikację wytrzymałości i bezpieczeństwa. Dbałość o szczegóły na tym etapie minimalizuje ryzyko błędów podczas późniejszej produkcji i pozwala na optymalizację zużycia materiałów. Wdrożenie zaawansowanych rozwiązań inżynierskich na tym etapie jest gwarancją stworzenia maszyny, która będzie efektywnie służyć przez długie lata.

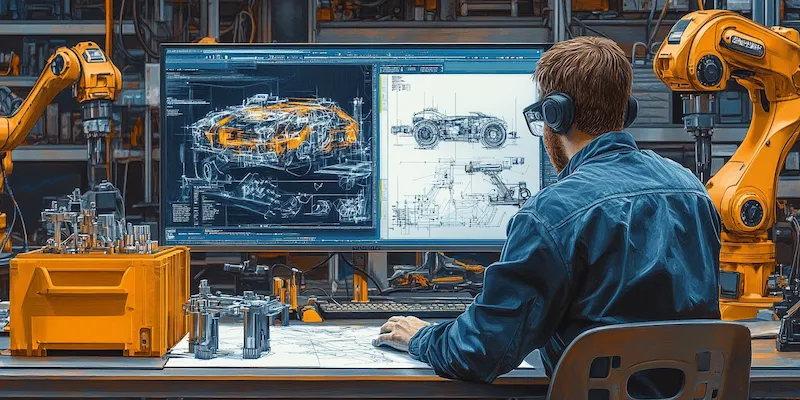

Budowa maszyn produkcyjnych w Białymstoku to również wykorzystanie najnowszych technologii produkcyjnych. Obróbka skrawaniem CNC, spawanie precyzyjne, montaż elementów elektronicznych i pneumatycznych – to tylko niektóre z procesów, które są realizowane z najwyższą starannością. Współczesne zakłady produkcyjne inwestują w nowoczesne parki maszynowe, które pozwalają na uzyskanie niezwykłej precyzji wymiarowej i jakości powierzchni.

Nieodłącznym elementem procesu budowy maszyn jest również ich testowanie i uruchomienie. Przed przekazaniem klientowi, każda maszyna przechodzi serię rygorystycznych testów, które mają na celu potwierdzenie jej pełnej sprawności i zgodności ze specyfikacją techniczną. Przeprowadzane są testy obciążeniowe, pomiary parametrów pracy oraz symulacje rzeczywistych warunków produkcyjnych. Dopiero po pomyślnym przejściu wszystkich tych etapów maszyna jest gotowa do wdrożenia w zakładzie klienta.

Warto podkreślić, że firmy zajmujące się budową maszyn produkcyjnych w Białymstoku często oferują również usługi posprzedażowe. Obejmują one serwis gwarancyjny i pogwarancyjny, dostarczanie części zamiennych oraz szkolenia dla operatorów i personelu technicznego. Kompleksowe podejście do klienta gwarantuje jego pełne zadowolenie i optymalne wykorzystanie zakupionej maszyny.

Proces projektowania i inżynierii dla maszyn produkcyjnych w Białymstoku

Sukces każdego projektu związanego z budową maszyn produkcyjnych w Białymstoku zaczyna się od solidnego fundamentu, jakim jest precyzyjny proces projektowania i inżynierii. To na tym etapie decyduje się o przyszłej funkcjonalności, wydajności i niezawodności maszyny. Firmy z regionu dysponują wykwalifikowanymi zespołami inżynierów, którzy posiadają nie tylko rozległą wiedzę teoretyczną, ale także bogate doświadczenie praktyczne w tworzeniu rozwiązań dla różnorodnych gałęzi przemysłu.

Pierwszym krokiem jest zawsze faza koncepcyjna. Polega ona na dogłębnej analizie potrzeb klienta, jego specyfiki działalności oraz celów, jakie ma osiągnąć dzięki nowej maszynie. Inżynierowie przeprowadzają szczegółowe wywiady, analizują istniejące procesy produkcyjne i identyfikują potencjalne obszary do optymalizacji. Na podstawie zebranych informacji tworzone są pierwsze szkice, schematy i wizualizacje, które prezentują ogólną ideę rozwiązania. Na tym etapie kluczowe jest ustalenie kluczowych parametrów technicznych, takich jak gabaryty maszyny, jej przeznaczenie, wymagana prędkość, precyzja działania oraz rodzaj obsługiwanych materiałów.

Po akceptacji koncepcji następuje etap projektowania szczegółowego. Jest to najbardziej pracochłonna część procesu, wykorzystująca zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD). Inżynierowie tworzą trójwymiarowe modele wszystkich elementów składowych maszyny, uwzględniając ich wzajemne relacje, tolerancje wymiarowe oraz materiały, z których zostaną wykonane. Równocześnie wykorzystywane jest oprogramowanie do analizy metodą elementów skończonych (FEA), które pozwala na symulację obciążeń, naprężeń i odkształceń, co jest kluczowe dla zapewnienia wytrzymałości i bezpieczeństwa konstrukcji. Projektowanie obejmuje również opracowanie dokumentacji technicznej, w tym rysunków wykonawczych, schematów elektrycznych, pneumatycznych i hydraulicznych.

Kolejnym ważnym aspektem inżynierii jest dobór odpowiednich komponentów. Dotyczy to zarówno elementów wykonanych na zamówienie, jak i standardowych podzespołów renomowanych producentów. Inżynierowie dbają o to, aby każdy element był dopasowany do specyficznych wymagań maszyny, zapewniając jej niezawodność i długowieczność. Analiza kosztów jest również integralną częścią tego etapu, mającą na celu optymalizację budżetu projektu bez kompromisów w zakresie jakości.

Ważnym elementem procesu jest także analiza ryzyka i zapewnienie bezpieczeństwa. Projektowane maszyny muszą spełniać obowiązujące normy i dyrektywy, a ich konstrukcja musi minimalizować potencjalne zagrożenia dla operatorów i otoczenia. Stosowane są odpowiednie zabezpieczenia, systemy awaryjnego zatrzymania oraz ergonomiczne rozwiązania, które ułatwiają obsługę i konserwację.

Finalnym etapem prac projektowych jest opracowanie dokumentacji techniczno-ruchowej (DTR), która zawiera szczegółowe instrukcje dotyczące montażu, obsługi, konserwacji i napraw maszyny. Jest to kluczowy dokument, który ułatwia wdrożenie urządzenia w zakładzie klienta i zapewnia jego prawidłowe funkcjonowanie przez cały okres eksploatacji.

Produkcja i montaż precyzyjnych maszyn w Białymstoku

Kluczową rolę w tym etapie odgrywa obróbka skrawaniem. Wykorzystując precyzyjne maszyny CNC, takie jak frezarki, tokarki i centra obróbcze, możliwe jest tworzenie elementów o skomplikowanych kształtach i bardzo wąskich tolerancjach wymiarowych. Zaawansowane sterowanie numeryczne pozwala na powtarzalność procesów i minimalizację błędów ludzkich, co jest szczególnie ważne przy produkcji seryjnej lub wytwarzaniu części krytycznych dla działania maszyny. Automatyzacja procesów obróbki znacząco przyspiesza produkcję i obniża jej koszty.

Spawanie to kolejny fundamentalny proces, który odgrywa istotną rolę w budowie maszyn. W zależności od materiałów i wymagań konstrukcyjnych stosowane są różne techniki spawania, takie jak spawanie MIG/MAG, TIG czy spawanie elektrodą otuloną. Wykonanie wysokiej jakości spoin jest kluczowe dla zapewnienia wytrzymałości i integralności strukturalnej całej maszyny. Firmy często inwestują w roboty spawalnicze, które gwarantują powtarzalność i precyzję, szczególnie w przypadku skomplikowanych geometrii.

Oprócz obróbki metali, w produkcji maszyn wykorzystuje się również inne materiały, takie jak tworzywa sztuczne, kompozyty czy elementy ze stali nierdzewnej. Wymaga to stosowania odpowiednich technologii obróbki, takich jak cięcie laserowe, wodne czy termoformowanie, aby uzyskać pożądane właściwości i kształty. Precyzja cięcia jest kluczowa dla zapewnienia właściwego dopasowania poszczególnych elementów podczas montażu.

Montaż końcowy jest etapem, który integruje wszystkie przygotowane komponenty w jedną, sprawnie działającą całość. Jest to proces wymagający nie tylko umiejętności technicznych, ale także cierpliwości i dbałości o szczegóły. Technicy odpowiedzialni za montaż muszą posiadać wiedzę z zakresu mechaniki, elektryki, pneumatyki i hydrauliki, aby poprawnie połączyć wszystkie układy. Stosowane są specjalistyczne narzędzia i przyrządy, które ułatwiają precyzyjne ustawienie i połączenie elementów.

W ramach montażu często odbywa się również instalacja systemów sterowania, napędów, czujników i innych elementów automatyki. Podłączenie i konfiguracja tych podzespołów wymaga specjalistycznej wiedzy z zakresu elektroniki i programowania. Po złożeniu maszyny następuje jej wstępna kalibracja i sprawdzenie poprawności działania poszczególnych funkcji.

Ważnym elementem procesu produkcji jest również kontrola jakości na każdym etapie. Od inspekcji materiałów wejściowych, przez kontrolę wymiarową poszczególnych części, aż po testy funkcjonalne gotowej maszyny. Zapewnienie wysokiej jakości wykonania jest priorytetem dla firm zajmujących się budową maszyn produkcyjnych w Białymstoku, co przekłada się na zaufanie klientów i długoterminową współpracę.

Testowanie, uruchomienie i wsparcie techniczne maszyn produkcyjnych

Zakończenie fazy produkcji i montażu to nie koniec drogi, jaką przechodzi każda budowana maszyna produkcyjna w Białymstoku. Kluczowe dla jej późniejszego sukcesu w zakładzie klienta są etapy testowania, uruchomienia oraz kompleksowego wsparcia technicznego. Te działania gwarantują, że urządzenie będzie działać zgodnie z założeniami, efektywnie i bezawaryjnie przez długi czas, a ewentualne problemy zostaną szybko rozwiązane.

Pierwszym krokiem po zakończeniu montażu jest seria szczegółowych testów funkcjonalnych. Maszyna jest uruchamiana w kontrolowanych warunkach, aby sprawdzić poprawność działania wszystkich jej podzespołów i układów. Inżynierowie i technicy przeprowadzają pomiary kluczowych parametrów, takich jak prędkość, dokładność pozycjonowania, poziomy wibracji i temperatury. Testowane są również systemy bezpieczeństwa, czujniki oraz układy sterowania. Celem jest wykrycie wszelkich potencjalnych wad lub niedociągnięć na jak najwcześniejszym etapie.

Następnie przeprowadzane są testy obciążeniowe i symulacje rzeczywistych warunków pracy. Maszyna jest eksploatowana w warunkach zbliżonych do tych, jakie panują w docelowym zakładzie klienta. Testuje się jej wydajność pod maksymalnym obciążeniem, stabilność pracy w długich cyklach oraz odporność na potencjalne zakłócenia. Pozwala to na weryfikację, czy maszyna spełnia wszystkie postawione przed nią wymagania i czy jest gotowa do wdrożenia produkcyjnego.

Po pomyślnym przejściu wszystkich testów następuje etap uruchomienia maszyny w zakładzie klienta. Jest to zazwyczaj proces, w którym biorą udział specjaliści z firmy produkującej, którzy nadzorują instalację, wykonują końcowe regulacje i kalibrację oraz przeprowadzają pierwsze uruchomienie produkcyjne. Ważnym elementem tego etapu jest przeszkolenie personelu klienta. Operatorzy i pracownicy serwisu otrzymują kompleksowe instrukcje dotyczące obsługi maszyny, jej codziennej konserwacji, usuwania prostych awarii oraz podstawowych zasad bezpieczeństwa.

Po przekazaniu maszyny klientowi, firmy zajmujące się budową maszyn produkcyjnych w Białymstoku oferują zazwyczaj kompleksowe wsparcie techniczne. Obejmuje ono serwis gwarancyjny, podczas którego wszelkie wady fabryczne są usuwane na koszt producenta. Dostępny jest również serwis pogwarancyjny, który zapewnia pomoc w przypadku wystąpienia usterek po okresie gwarancyjnym. Firmy te dysponują wykwalifikowanymi technikami, którzy są w stanie szybko zdiagnozować problem i dokonać niezbędnych napraw.

W ramach wsparcia technicznego często oferowana jest również pomoc w zakresie optymalizacji pracy maszyny, dostarczanie części zamiennych oraz aktualizacje oprogramowania sterującego. Dostępność wsparcia technicznego i jego jakość są kluczowe dla zapewnienia ciągłości produkcji u klienta i minimalizacji przestojów. Solidne wsparcie techniczne buduje zaufanie i długoterminowe relacje biznesowe.

Innowacyjne rozwiązania w budowie maszyn produkcyjnych dla firm z Białegostoku

Współczesny rynek wymaga od przedsiębiorstw ciągłego doskonalenia procesów produkcyjnych, a budowa maszyn produkcyjnych w Białymstoku podąża za tym trendem, oferując coraz bardziej innowacyjne rozwiązania. Firmy z regionu aktywnie wdrażają najnowsze technologie i koncepcje, aby ich maszyny były nie tylko wydajne i niezawodne, ale także elastyczne i gotowe na wyzwania przyszłości.

Jednym z kluczowych kierunków rozwoju jest automatyzacja i robotyzacja procesów. Integracja maszyn z robotami przemysłowymi pozwala na wykonywanie zadań o wysokim stopniu powtarzalności, precyzji i złożoności, które byłyby trudne lub niebezpieczne dla człowieka. Roboty współpracujące (coboty) otwierają nowe możliwości w zakresie elastycznej automatyzacji, umożliwiając współpracę człowieka z maszyną w jednej przestrzeni roboczej. Firmy z Białegostoku specjalizują się w tworzeniu zintegrowanych linii produkcyjnych, gdzie maszyny i roboty działają w harmonii, maksymalizując wydajność.

Kolejnym ważnym aspektem jest wykorzystanie technologii Przemysłu 4.0. Obejmuje ona integrację maszyn z systemami informatycznymi, analizę danych w czasie rzeczywistym oraz inteligentne sterowanie procesami. Maszyny wyposażone w sensory i systemy komunikacji sieciowej mogą przekazywać informacje o swoim stanie technicznym, wydajności i jakości produkcji. Dane te są następnie analizowane przez zaawansowane algorytmy, co pozwala na optymalizację parametrów pracy, prognozowanie awarii i podejmowanie trafnych decyzji biznesowych. Budowa maszyn produkcyjnych w Białymstoku idzie w kierunku tworzenia „inteligentnych” urządzeń, które potrafią uczyć się i dostosowywać do zmieniających się warunków.

Rozwój technologii związanych z przyrostową produkcją, czyli drukiem 3D, również znajduje swoje zastosowanie w budowie maszyn. Choć druk 3D nie zastępuje w pełni tradycyjnych metod wytwarzania, pozwala na tworzenie skomplikowanych geometrii, prototypów czy niestandardowych części zamiennych w krótkim czasie. Integracja druku 3D z procesami produkcyjnymi otwiera nowe możliwości w zakresie personalizacji maszyn i szybkiego reagowania na potrzeby rynku.

Kładziony jest również coraz większy nacisk na zrównoważony rozwój i efektywność energetyczną. Nowoczesne maszyny są projektowane tak, aby zużywać jak najmniej energii, minimalizując jednocześnie emisję szkodliwych substancji. Wykorzystywane są energooszczędne napędy, systemy odzysku energii oraz optymalizowane procesy produkcyjne, które redukują zużycie surowców. Budowa maszyn produkcyjnych w Białymstoku uwzględnia te aspekty, tworząc rozwiązania przyjazne dla środowiska i ekonomiczne w eksploatacji.

Specjalistyczne oprogramowanie do symulacji i wirtualnej rzeczywistości (VR/AR) również odgrywa coraz większą rolę. Pozwala ono na testowanie projektów maszyn w wirtualnym środowisku, symulowanie ich działania oraz tworzenie interaktywnych instrukcji obsługi i konserwacji. Technologie te przyspieszają proces projektowania, minimalizują ryzyko błędów i ułatwiają szkolenie operatorów.

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych w Białymstoku

Decyzja o wyborze partnera do budowy maszyn produkcyjnych jest jednym z kluczowych kroków, które mogą zadecydować o sukcesie lub porażce inwestycji. W regionie Białegostoku działa wiele firm oferujących tego typu usługi, dlatego ważne jest, aby dokonać świadomego wyboru, kierując się nie tylko ceną, ale przede wszystkim jakością, doświadczeniem i zakresem oferowanego wsparcia. Odpowiedni partner technologiczny może stać się filarem rozwoju przedsiębiorstwa.

Przede wszystkim należy zwrócić uwagę na doświadczenie i specjalizację danej firmy. Czy posiada ona udokumentowane sukcesy w realizacji podobnych projektów? Czy jej portfolio obejmuje rozwiązania dla branży, w której działa Twoje przedsiębiorstwo? Firmy posiadające wieloletnie doświadczenie i specjalizujące się w konkretnych typach maszyn lub procesach produkcyjnych zazwyczaj oferują rozwiązania bardziej dopracowane i dopasowane do specyficznych potrzeb klienta. Warto zapoznać się z realizacjami firmy, poprosić o referencje i opinie od poprzednich kontrahentów.

Kluczowa jest również ocena kompetencji technicznych i inżynieryjnych zespołu. Czy firma dysponuje wykwalifikowanymi inżynierami, projektantami i technikami? Czy inwestuje w rozwój pracowników i najnowsze technologie? Sprawdzenie, czy firma korzysta z nowoczesnego oprogramowania CAD/CAM/FEA, czy posiada zaawansowany park maszynowy do produkcji i testowania, daje obraz jej potencjału technicznego. Zdolność do innowacji i proponowania niestandardowych rozwiązań może być decydującym atutem.

Kolejnym istotnym aspektem jest zakres oferowanych usług. Czy firma zajmuje się jedynie produkcją, czy oferuje również kompleksowe wsparcie od etapu projektowania, przez montaż, testowanie, aż po uruchomienie i serwis pogwarancyjny? Kompleksowa oferta jednego dostawcy zazwyczaj ułatwia zarządzanie projektem, skraca czas realizacji i minimalizuje ryzyko nieporozumień między różnymi wykonawcami. Dostępność serwisu i części zamiennych w przyszłości jest równie ważna dla zapewnienia ciągłości produkcji.

Komunikacja i podejście do klienta odgrywają niebagatelną rolę. Ważne jest, aby partner był otwarty na dialog, potrafił słuchać i rozumieć potrzeby klienta, a także jasno komunikował postępy prac i potencjalne problemy. Transparentność w działaniu i otwartość budują zaufanie i pozwalają na efektywną współpracę. Dobry partner jest gotów poświęcić czas na dokładne zrozumienie specyfiki działalności klienta, aby zaproponować optymalne rozwiązanie.

Na koniec, kwestia kosztów. Cena jest oczywiście ważnym czynnikiem, ale nie powinna być jedynym kryterium wyboru. Należy porównać oferty kilku firm, analizując nie tylko ostateczną cenę, ale także zakres dostarczanych usług, jakość użytych materiałów i komponentów oraz gwarancje. Najtańsza oferta nie zawsze oznacza najlepszą inwestycję, jeśli wiąże się z niższa jakością lub ograniczonym wsparciem technicznym w przyszłości. Warto szukać partnera, który oferuje najlepszy stosunek jakości do ceny.

Optymalizacja procesów produkcyjnych dzięki nowoczesnym maszynom z Białegostoku

Współczesne przedsiębiorstwa dążą do ciągłej optymalizacji procesów produkcyjnych, aby zwiększyć swoją konkurencyjność na rynku. Budowa maszyn produkcyjnych w Białymstoku oferuje rozwiązania, które mogą znacząco przyczynić się do osiągnięcia tego celu. Inwestycja w nowoczesne, specjalistyczne urządzenia to nie tylko zwiększenie wydajności, ale także poprawa jakości, redukcja kosztów i zwiększenie elastyczności produkcji.

Jednym z najbardziej bezpośrednich sposobów na optymalizację jest zwiększenie wydajności. Nowoczesne maszyny, dzięki zastosowaniu zaawansowanych technologii, potrafią pracować znacznie szybciej niż ich starsze odpowiedniki. Automatyzacja procesów, precyzyjne systemy sterowania i optymalne algorytmy pracy pozwalają na skrócenie czasu cyklu produkcyjnego, co przekłada się na większą liczbę wyprodukowanych jednostek w jednostce czasu. Firmy z Białegostoku projektują maszyny, które są w stanie pracować w trybie ciągłym, minimalizując przestoje.

Poprawa jakości produktów to kolejny kluczowy benefit płynący z inwestycji w nowe maszyny. Precyzja wykonania, powtarzalność procesów i zastosowanie wysokiej jakości materiałów oraz komponentów minimalizują ryzyko powstawania wad produkcyjnych. Nowoczesne maszyny wyposażone w systemy kontroli jakości w czasie rzeczywistym potrafią wykrywać i korygować ewentualne odchylenia, co prowadzi do zmniejszenia liczby wybrakowanych produktów i związanych z tym strat. Wyższa jakość finalnego produktu buduje pozytywny wizerunek marki i zwiększa satysfakcję klientów.

Optymalizacja kosztów produkcji jest często głównym motorem napędowym przy zakupie nowych maszyn. Choć początkowa inwestycja może być znacząca, długoterminowe korzyści zazwyczaj przewyższają koszty. Zwiększona wydajność i mniejsza liczba wybrakowanych produktów to oczywiste oszczędności. Dodatkowo, nowoczesne maszyny są często bardziej energooszczędne, co przekłada się na niższe rachunki za prąd. Automatyzacja procesów pozwala również na redukcję kosztów pracy, eliminując potrzebę zatrudniania pracowników do wykonywania monotonnych lub niebezpiecznych zadań.

Elastyczność produkcji jest niezwykle ważna w dynamicznie zmieniającym się otoczeniu rynkowym. Nowoczesne maszyny, zwłaszcza te z możliwością szybkiego przezbrojenia lub programowania, pozwalają na łatwe dostosowanie linii produkcyjnej do wytwarzania różnych wariantów produktów lub reagowania na zmieniające się zapotrzebowanie. Możliwość produkcji mniejszych partii przy zachowaniu konkurencyjności kosztowej jest kluczowa dla wielu firm.

Wdrożenie maszyn z funkcjami Przemysłu 4.0 umożliwia również znaczną optymalizację zarządzania produkcją. Dostęp do danych w czasie rzeczywistym pozwala na bieżące monitorowanie efektywności, identyfikację wąskich gardeł i podejmowanie świadomych decyzji dotyczących optymalizacji procesów. Analiza danych historycznych może być wykorzystana do prognozowania zapotrzebowania, planowania konserwacji i optymalizacji wykorzystania zasobów.