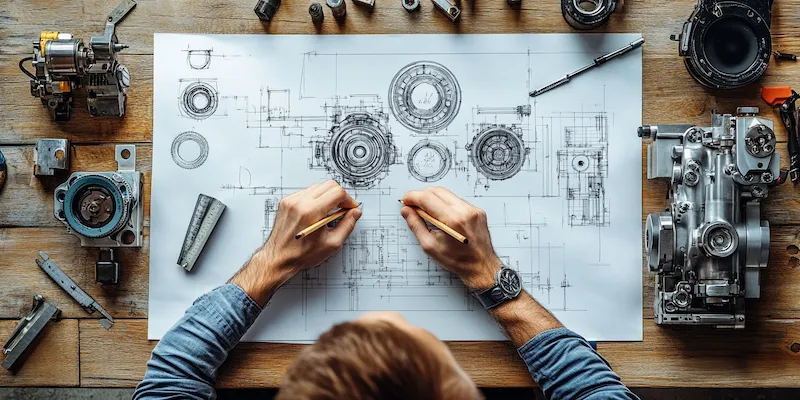

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest planowanie, które obejmuje określenie celu prototypu oraz jego funkcji. W tym kroku inżynierowie i projektanci muszą dokładnie zrozumieć wymagania użytkowników oraz specyfikacje techniczne, które muszą być spełnione. Kolejnym ważnym krokiem jest stworzenie koncepcji, która zazwyczaj przyjmuje formę szkiców lub modeli 3D. To pozwala na wizualizację pomysłu i wprowadzenie ewentualnych poprawek przed przystąpieniem do budowy fizycznego prototypu. Następnie następuje faza produkcji, w której wykorzystuje się różnorodne materiały i technologie, takie jak druk 3D czy obróbka CNC. Po zbudowaniu prototypu przeprowadza się testy, aby ocenić jego wydajność i funkcjonalność.

Jakie materiały są najczęściej używane w budowie prototypów maszyn

Wybór odpowiednich materiałów jest kluczowy dla sukcesu budowy prototypów maszyn. W zależności od przeznaczenia prototypu oraz wymagań technicznych, inżynierowie mogą korzystać z różnych surowców. Najczęściej wykorzystywanymi materiałami są metale, takie jak stal czy aluminium, które charakteryzują się wysoką wytrzymałością i trwałością. Stal jest często wybierana ze względu na swoje właściwości mechaniczne, podczas gdy aluminium jest lżejsze i łatwiejsze w obróbce. Oprócz metali, coraz większą popularnością cieszą się tworzywa sztuczne, takie jak ABS czy nylon, które są stosowane w prototypach wymagających mniejszych obciążeń. Tworzywa te są łatwe do formowania i mogą być stosowane w procesach druku 3D. W przypadku bardziej zaawansowanych technologii można również wykorzystać kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie lekkość i wytrzymałość.

Jakie technologie wspierają proces budowy prototypów maszyn

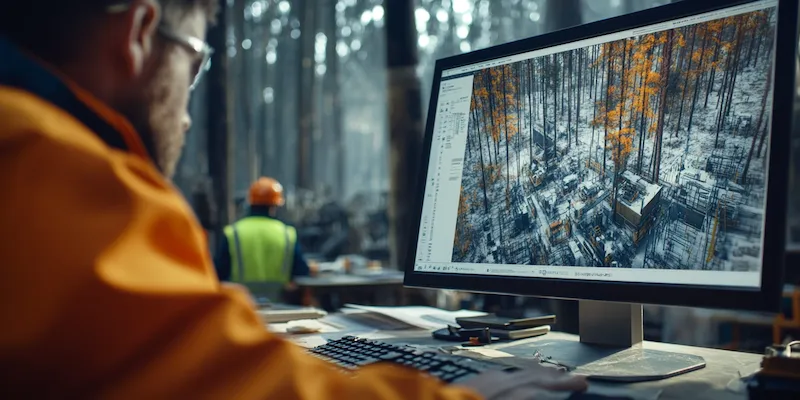

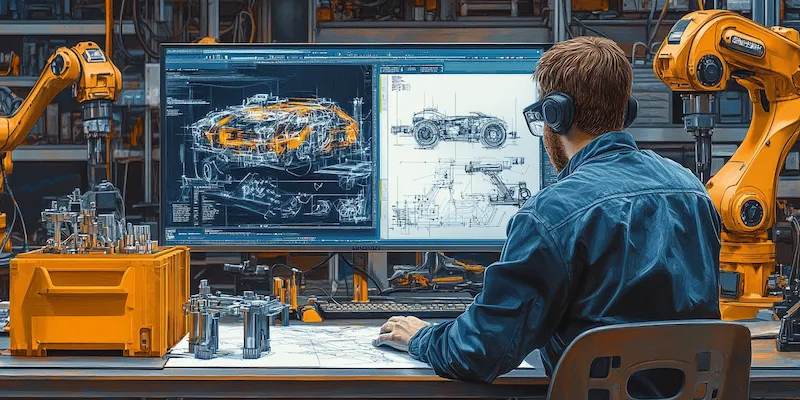

W dzisiejszych czasach budowa prototypów maszyn jest wspierana przez szereg nowoczesnych technologii, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie tworzenie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod produkcji. Dzięki drukowi 3D inżynierowie mogą szybko wytwarzać modele prototypowe z różnych materiałów, co przyspiesza proces testowania i wprowadzania poprawek. Inną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach bez konieczności tworzenia fizycznego modelu. Programy CAD (Computer-Aided Design) są również nieocenione w projektowaniu prototypów, umożliwiając precyzyjne modelowanie i wizualizację konstrukcji. Dodatkowo technologie takie jak CNC (Computer Numerical Control) pozwalają na automatyzację procesów obróbczych, co zwiększa dokładność i powtarzalność produkcji elementów prototypowych.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z najczęstszych problemów jest ograniczony budżet, który może ograniczać wybór materiałów oraz technologii produkcji. Inżynierowie muszą znaleźć równowagę między kosztami a jakością używanych komponentów, co często prowadzi do trudnych decyzji projektowych. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co może prowadzić do pośpiechu i błędów w procesie budowy. Również zmieniające się wymagania klientów mogą stanowić problem; jeśli klient decyduje się na modyfikacje w trakcie budowy, może to opóźnić projekt oraz zwiększyć koszty. Dodatkowo testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają dodatkowego czasu na poprawki i optymalizację konstrukcji.

Jakie są kluczowe umiejętności potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn to złożony proces, który wymaga od zespołu projektowego szerokiego zakresu umiejętności. Przede wszystkim niezbędna jest wiedza techniczna, obejmująca znajomość zasad mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być w stanie zrozumieć i zastosować różnorodne technologie oraz metody produkcji, co wymaga ciągłego kształcenia i aktualizacji wiedzy. Umiejętności projektowe są równie ważne; inżynierowie i projektanci muszą być biegli w obsłudze programów CAD, które pozwalają na tworzenie precyzyjnych modeli 3D. Kreatywność i zdolność do rozwiązywania problemów to kolejne kluczowe cechy, które pomagają w opracowywaniu innowacyjnych rozwiązań oraz w radzeniu sobie z nieprzewidzianymi trudnościami. Komunikacja i umiejętność pracy w zespole są również istotne, ponieważ budowa prototypu często wymaga współpracy między różnymi specjalistami. Wreszcie, umiejętności analityczne są niezbędne do oceny wyników testów prototypów oraz do podejmowania decyzji dotyczących dalszych działań.

Jakie są najnowsze trendy w budowie prototypów maszyn

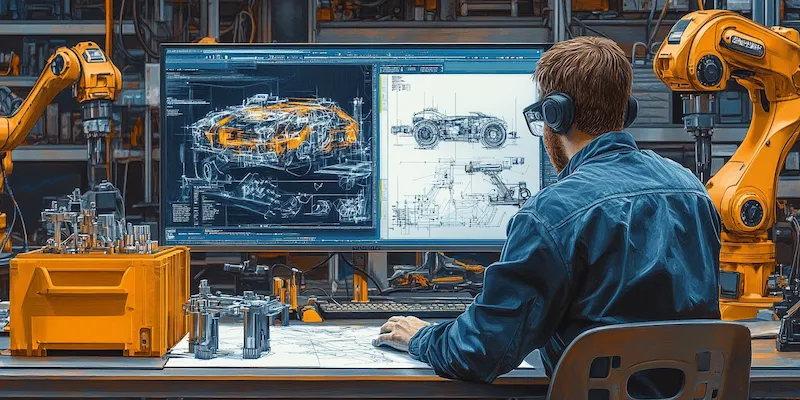

W ostatnich latach obserwuje się wiele interesujących trendów w dziedzinie budowy prototypów maszyn, które wpływają na sposób, w jaki inżynierowie podchodzą do projektowania i produkcji. Jednym z najważniejszych trendów jest rosnące wykorzystanie technologii druku 3D, która umożliwia szybkie prototypowanie i testowanie różnych koncepcji bez potrzeby dużych nakładów finansowych. Dzięki tej technologii można łatwo tworzyć skomplikowane geometrie, co otwiera nowe możliwości dla innowacyjnych projektów. Kolejnym trendem jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Wykorzystanie robotyki w budowie prototypów staje się coraz bardziej powszechne, co przyspiesza czas realizacji projektów. Również rozwój sztucznej inteligencji i uczenia maszynowego wpływa na procesy projektowe; algorytmy mogą analizować dane z testów prototypów i sugerować optymalizacje konstrukcji. Wreszcie, coraz większą uwagę przykłada się do zrównoważonego rozwoju i ekologicznych materiałów, co staje się istotnym elementem w procesie budowy prototypów maszyn.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby osiągnąć sukces w budowie prototypów maszyn, warto stosować sprawdzone praktyki, które mogą znacząco poprawić jakość i efektywność procesu. Po pierwsze, kluczowe jest dokładne planowanie projektu przed przystąpieniem do jego realizacji; dobrze zdefiniowane cele oraz harmonogram działań pomagają uniknąć wielu problemów na późniejszych etapach. Warto również angażować użytkowników końcowych już na etapie projektowania; ich opinie mogą dostarczyć cennych informacji o wymaganiach i oczekiwaniach wobec maszyny. Kolejną dobrą praktyką jest iteracyjne podejście do budowy prototypu; zamiast tworzyć jeden finalny model, warto opracować kilka wersji prototypu, które będą testowane i modyfikowane na podstawie uzyskanych wyników. Testowanie powinno być systematyczne i obejmować różnorodne scenariusze użytkowania, co pozwoli na identyfikację potencjalnych problemów przed rozpoczęciem produkcji seryjnej. Ostatnią istotną praktyką jest dokumentowanie całego procesu budowy; szczegółowe zapisy pomagają w analizie wyników oraz w przyszłych projektach.

Jakie są przykłady zastosowań prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach, a ich rola jest niezwykle istotna dla innowacji i rozwoju technologii. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli pojazdów przed ich wdrożeniem na rynek; inżynierowie przeprowadzają liczne testy wydajnościowe oraz bezpieczeństwa, aby zapewnić najwyższą jakość produktów. W branży medycznej prototypy urządzeń diagnostycznych czy terapeutycznych są kluczowe dla opracowywania nowych metod leczenia; dzięki nim można szybko ocenić skuteczność innowacyjnych rozwiązań. W sektorze lotniczym prototypy samolotów przechodzą rygorystyczne testy aerodynamiczne oraz wytrzymałościowe przed rozpoczęciem produkcji seryjnej; każdy nowy model musi spełniać surowe normy bezpieczeństwa i efektywności energetycznej. Również w branży elektroniki użytkowej prototypy odgrywają ważną rolę; producenci smartfonów czy komputerów często tworzą wiele wersji swoich produktów przed ich premierą rynkową, aby dostosować je do oczekiwań klientów.

Jakie narzędzia wspierają proces budowy prototypów maszyn

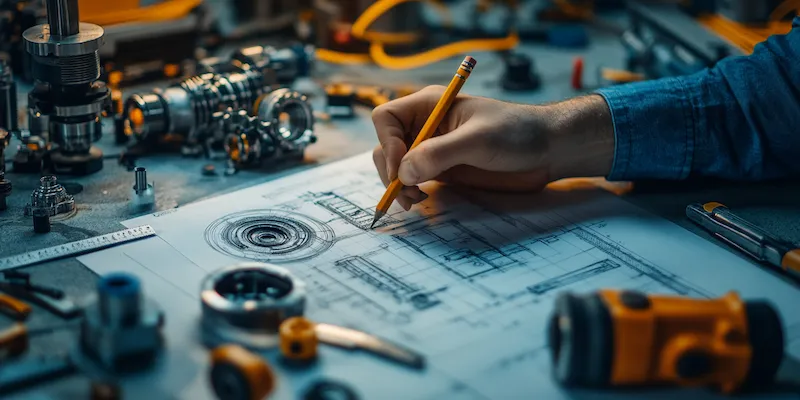

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i oprogramowania, które znacząco ułatwiają pracę inżynierom i projektantom. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia szczegółowych modeli 3D; umożliwiają one precyzyjne projektowanie elementów maszyny oraz symulację ich działania w różnych warunkach. Oprogramowanie CAM (Computer-Aided Manufacturing) wspiera proces produkcji poprzez automatyzację obróbki materiałów; dzięki temu możliwe jest szybkie i dokładne wykonanie komponentów zgodnie z wcześniej przygotowanymi modelami. Narzędzia do analizy FEA (Finite Element Analysis) pozwalają na ocenę wytrzymałości konstrukcji pod różnymi obciążeniami; dzięki nim inżynierowie mogą przewidzieć potencjalne problemy jeszcze przed rozpoczęciem fizycznej produkcji. Dodatkowo programy do zarządzania projektem pomagają w organizacji pracy zespołu oraz monitorowaniu postępów projektu; umożliwiają one efektywne planowanie zasobów oraz harmonogramu działań. Wreszcie technologie druku 3D stają się coraz bardziej dostępne i popularne; pozwalają one na szybkie tworzenie fizycznych modeli prototypowych bez potrzeby dużych nakładów finansowych czy czasowych.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn przynosi szereg korzyści zarówno dla firm produkujących maszyny, jak i dla ich klientów. Przede wszystkim umożliwia ona szybsze wprowadzenie innowacji na rynek; dzięki możliwości testowania różnych koncepcji przed rozpoczęciem produkcji seryjnej firmy mogą lepiej dostosować swoje produkty do potrzeb klientów oraz zmieniających się warunków rynkowych. Prototypy pozwalają również na identyfikację potencjalnych problemów technicznych we wczesnym etapie procesu projektowego; dzięki temu można uniknąć kosztownych błędów podczas produkcji seryjnej. Dodatkowo testowanie prototypu pozwala na ocenę wydajności maszyny oraz jej funkcjonalności, co przekłada się na lepszą jakość końcowego produktu. Korzyści płynące z budowy prototypów obejmują także możliwość eksperymentowania z nowymi technologiami czy materiałami; firmy mogą badać innowacyjne rozwiązania bez ryzyka związane z dużymi inwestycjami finansowymi.