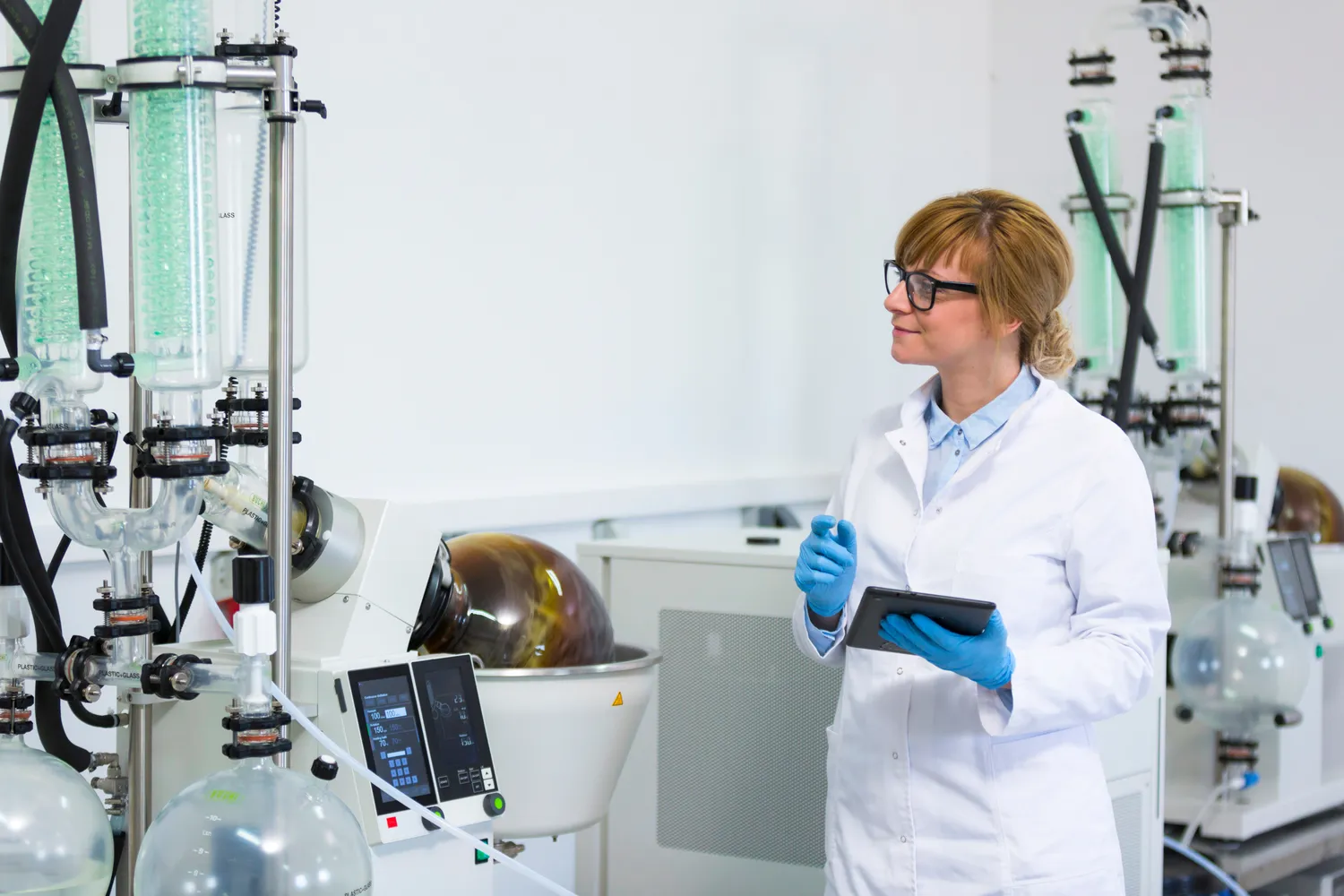

Destylator laboratoryjny to niezwykle wszechstronne narzędzie, które znajduje szerokie zastosowanie w różnych dziedzinach nauki. W laboratoriach chemicznych jest wykorzystywany do oczyszczania substancji poprzez separację cieczy na podstawie różnic w ich temperaturach wrzenia. Dzięki temu możliwe jest uzyskanie czystych związków chemicznych, co jest kluczowe w badaniach i eksperymentach. Destylatory są również używane w biotechnologii, gdzie służą do izolacji i oczyszczania biomolekuł, takich jak białka czy kwasy nukleinowe. W farmacji destylatory pomagają w produkcji leków, umożliwiając precyzyjne oddzielanie składników aktywnych od innych substancji. W przemyśle spożywczym destylacja jest stosowana do produkcji alkoholu oraz aromatów, co podkreśla znaczenie tego urządzenia w procesach technologicznych. Również w laboratoriach środowiskowych destylatory są wykorzystywane do analizy próbek wody czy gleby, co pozwala na ocenę ich jakości i zanieczyszczenia.

Jak działa destylator laboratoryjny i jakie ma elementy

Destylator laboratoryjny działa na zasadzie różnicy temperatur wrzenia cieczy, co pozwala na ich separację. Kluczowymi elementami tego urządzenia są kolumna destylacyjna, zbiornik na ciecz oraz kondensator. Kolumna destylacyjna jest miejscem, gdzie zachodzi proces separacji składników mieszanki. Wewnątrz kolumny znajdują się różne elementy, takie jak sito czy packing, które zwiększają powierzchnię kontaktu pary z cieczą, co poprawia efektywność destylacji. Zbiornik na ciecz jest miejscem, gdzie umieszczana jest mieszanka do destylacji, a jego konstrukcja musi być odpowiednio przystosowana do wysokich temperatur oraz ciśnień. Kondensator natomiast odpowiada za schłodzenie pary i jej skroplenie z powrotem do stanu ciekłego. Cały proces zaczyna się od podgrzewania cieczy w zbiorniku, co powoduje jej odparowanie. Para następnie przechodzi przez kolumnę, gdzie następuje separacja składników, a następnie trafia do kondensatora. Po skropleniu czysta ciecz gromadzi się w osobnym naczyniu.

Jakie rodzaje destylatorów laboratoryjnych można spotkać

W laboratoriach można spotkać różne rodzaje destylatorów laboratoryjnych, które różnią się zarówno budową, jak i zastosowaniem. Najpopularniejszym typem jest destylator prosty, który składa się z podstawowych elementów i jest używany do separacji substancji o znacznej różnicy temperatur wrzenia. Kolejnym rodzajem jest destylator frakcyjny, który posiada kolumnę frakcyjną umożliwiającą bardziej precyzyjne oddzielanie składników zbliżonych pod względem temperatury wrzenia. Tego typu urządzenie znajduje zastosowanie w przemyśle petrochemicznym oraz przy produkcji alkoholi wysokoprocentowych. Istnieją także destylatory rotacyjne, które działają na zasadzie obrotu naczynia z cieczą, co pozwala na obniżenie temperatury potrzebnej do destylacji i minimalizację strat substancji lotnych. W laboratoriach chemicznych często wykorzystuje się również destylatory próżniowe, które umożliwiają przeprowadzanie procesu w obniżonym ciśnieniu, co jest szczególnie ważne przy destylacji substancji termolabilnych.

Jakie są zalety korzystania z destylatora laboratoryjnego

Korzystanie z destylatora laboratoryjnego niesie ze sobą wiele korzyści dla naukowców oraz techników pracujących w laboratoriach. Przede wszystkim umożliwia on uzyskanie wysokiej czystości substancji chemicznych poprzez skuteczną separację składników mieszanki. Dzięki temu można prowadzić dokładniejsze badania oraz eksperymenty bez obaw o wpływ zanieczyszczeń na wyniki analiz. Ponadto destylatory są stosunkowo łatwe w obsłudze i mogą być dostosowane do różnych potrzeb użytkowników poprzez wymianę poszczególnych elementów lub modyfikację ustawień pracy. Kolejną zaletą jest oszczędność czasu – proces destylacji może być przeprowadzany automatycznie dzięki nowoczesnym technologiom sterowania, co pozwala na jednoczesne prowadzenie innych badań lub analiz. Dodatkowo wiele modeli destylatorów charakteryzuje się energooszczędnością oraz możliwością recyklingu rozpuszczalników, co wpływa pozytywnie na środowisko naturalne oraz redukuje koszty operacyjne laboratorium.

Jakie są najczęstsze błędy przy używaniu destylatora laboratoryjnego

Podczas pracy z destylatorami laboratoryjnymi, istnieje wiele pułapek, w które mogą wpaść nawet doświadczeni użytkownicy. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury. Zbyt wysoka temperatura może prowadzić do niekontrolowanego odparowania substancji, co skutkuje stratami cennych składników oraz obniżeniem jakości uzyskiwanego produktu. Z kolei zbyt niska temperatura może spowodować, że proces destylacji będzie nieefektywny i czasochłonny. Kolejnym problemem jest niewłaściwe przygotowanie kolumny destylacyjnej. Niedostateczne oczyszczenie lub zanieczyszczenie elementów kolumny mogą prowadzić do nieprawidłowego działania urządzenia oraz obniżenia efektywności separacji. Użytkownicy często zapominają również o regularnym serwisowaniu destylatora, co może prowadzić do awarii i kosztownych napraw. Ważne jest także, aby przestrzegać zasad bezpieczeństwa, takich jak noszenie odpowiednich środków ochrony osobistej oraz zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym prowadzona jest destylacja. Ignorowanie tych zasad może prowadzić do poważnych wypadków oraz narażenia zdrowia pracowników laboratorium.

Jakie materiały są najczęściej używane w destylatorach laboratoryjnych

Wybór odpowiednich materiałów do budowy destylatora laboratoryjnego ma kluczowe znaczenie dla jego wydajności oraz bezpieczeństwa użytkowania. Najczęściej stosowanym materiałem jest szkło, które charakteryzuje się wysoką odpornością na działanie chemikaliów oraz wysokich temperatur. Szkło borokrzemowe to szczególnie popularny wybór ze względu na swoją stabilność termiczną i chemiczną. W przypadku elementów narażonych na większe obciążenia mechaniczne, takich jak zbiorniki czy kolumny, stosuje się stal nierdzewną, która zapewnia trwałość oraz odporność na korozję. W nowoczesnych destylatorach można również spotkać elementy wykonane z tworzyw sztucznych, które są lekkie i łatwe w obróbce, ale ich zastosowanie jest ograniczone do mniej wymagających procesów. Ponadto ważne jest, aby uszczelki i inne elementy łączące były wykonane z materiałów odpornych na działanie chemikaliów oraz wysokie temperatury, co zapewnia szczelność układu i minimalizuje ryzyko wycieków. Warto również zwrócić uwagę na materiały izolacyjne stosowane w konstrukcji destylatorów, które pomagają w utrzymaniu stabilnej temperatury i oszczędzają energię podczas procesu destylacji.

Jakie są koszty zakupu i eksploatacji destylatora laboratoryjnego

Koszty zakupu i eksploatacji destylatora laboratoryjnego mogą się znacznie różnić w zależności od jego typu, wielkości oraz zastosowań. Proste modele destylatorów mogą kosztować od kilkuset do kilku tysięcy złotych, podczas gdy bardziej zaawansowane urządzenia frakcyjne lub rotacyjne mogą osiągać ceny rzędu kilkunastu tysięcy złotych lub więcej. Warto jednak pamiętać, że inwestycja w wysokiej jakości sprzęt często przekłada się na lepszą wydajność oraz dłuższą żywotność urządzenia. Koszty eksploatacji obejmują nie tylko zużycie energii elektrycznej potrzebnej do podgrzewania cieczy, ale także koszty związane z konserwacją i serwisowaniem sprzętu. Regularne czyszczenie oraz wymiana zużytych części są kluczowe dla utrzymania efektywności działania destylatora i minimalizacji ryzyka awarii. Dodatkowo warto uwzględnić koszty zakupu odpowiednich materiałów eksploatacyjnych, takich jak uszczelki czy chłodziwa. W przypadku bardziej skomplikowanych procesów destylacyjnych mogą wystąpić również dodatkowe koszty związane z zakupem specjalistycznych akcesoriów lub odczynników chemicznych potrzebnych do przeprowadzenia eksperymentu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

Rozwój technologii ma ogromny wpływ na ewolucję destylatorów laboratoryjnych, co przekłada się na ich wydajność oraz wszechstronność zastosowań. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia bez potrzeby ciągłego nadzoru ze strony operatora. Nowoczesne systemy sterowania umożliwiają monitorowanie temperatury, ciśnienia oraz innych istotnych parametrów w czasie rzeczywistym, co zwiększa bezpieczeństwo pracy i efektywność procesu. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych i nanotechnologii w konstrukcji elementów destylatorów, co pozwala na uzyskanie lżejszych i bardziej odpornych na działanie chemikaliów komponentów. Również rozwój technologii chłodzenia przyczynił się do poprawy efektywności kondensatorów wykorzystywanych w procesach destylacyjnych. Wprowadzenie inteligentnych algorytmów analizy danych umożliwia optymalizację procesów produkcyjnych oraz lepsze zarządzanie zasobami w laboratoriach chemicznych.

Jak wybrać odpowiedni model destylatora laboratoryjnego dla swojego laboratorium

Wybór odpowiedniego modelu destylatora laboratoryjnego powinien być dokładnie przemyślany i dostosowany do specyfiki prowadzonych badań oraz dostępnego budżetu. Przede wszystkim należy określić rodzaj procesów destylacyjnych, które będą realizowane – czy będą to proste separacje substancji o dużej różnicy temperatur wrzenia czy bardziej skomplikowane procesy frakcyjne wymagające precyzyjnej kontroli warunków pracy. Kolejnym krokiem jest ocena pojemności urządzenia – dla mniejszych laboratoriów wystarczą modele o niewielkiej pojemności, natomiast większe zakłady badawcze mogą potrzebować bardziej rozbudowanych systemów zdolnych do obsługi dużych ilości cieczy. Ważne jest także zwrócenie uwagi na materiały użyte do produkcji urządzenia – szkło borokrzemowe zapewnia wysoką odporność chemiczną, podczas gdy stal nierdzewna charakteryzuje się większą trwałością mechaniczną. Dodatkowo warto rozważyć funkcje automatyzacji oraz systemy monitorujące dostępne w danym modelu – nowoczesne rozwiązania mogą znacznie ułatwić pracę i zwiększyć bezpieczeństwo użytkowania.