Projektowanie elementów maszyn to proces, który wymaga uwzględnienia wielu kluczowych zasad, aby zapewnić ich funkcjonalność i bezpieczeństwo. Przede wszystkim, istotne jest zrozumienie, jakie obciążenia będą działać na dany element w trakcie jego eksploatacji. Należy brać pod uwagę nie tylko siły statyczne, ale również dynamiczne, które mogą występować w wyniku ruchu maszyny. Kolejnym ważnym aspektem jest wybór odpowiednich materiałów, które będą w stanie wytrzymać te obciążenia. Właściwy dobór materiału wpływa na trwałość i niezawodność elementu. Dodatkowo, projektanci muszą zwrócić uwagę na tolerancje wymiarowe oraz metody produkcji, które mogą wpłynąć na finalny kształt i funkcję elementu. Warto także rozważyć aspekty ergonomiczne i łatwość montażu, co ma kluczowe znaczenie w przypadku skomplikowanych mechanizmów.

Jakie narzędzia są używane w projektowaniu elementów maszyn

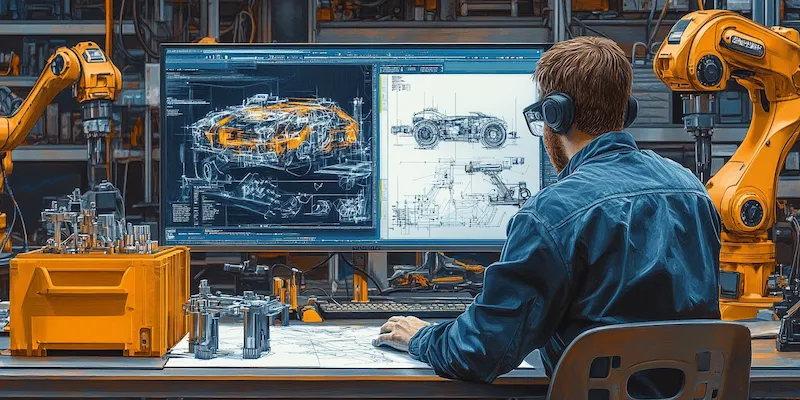

Współczesne projektowanie elementów maszyn opiera się na różnorodnych narzędziach inżynieryjnych, które znacznie ułatwiają pracę projektantów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje obciążeń i zachowań materiałów. Innym istotnym narzędziem są programy do analizy wytrzymałościowej, takie jak FEM (Finite Element Method), które pozwalają na dokładne przewidywanie reakcji elementów na różne rodzaje obciążeń. Warto także wspomnieć o oprogramowaniu do zarządzania projektami, które pomaga w koordynacji pracy zespołów oraz monitorowaniu postępów. Narzędzia te są niezwykle ważne dla efektywności procesu projektowania oraz dla minimalizacji ryzyka błędów, co przekłada się na jakość finalnych produktów.

Jakie są najczęstsze błędy przy projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji w późniejszej eksploatacji. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element. Zbyt optymistyczne założenia dotyczące wytrzymałości materiału mogą prowadzić do awarii maszyny w krytycznych momentach jej pracy. Innym powszechnym problemem jest niewłaściwe dobranie tolerancji wymiarowych, co może skutkować trudnościami w montażu lub niewłaściwym działaniem mechanizmów. Również ignorowanie aspektów ergonomicznych może prowadzić do nieprzyjemnych doświadczeń użytkowników oraz zwiększonego ryzyka urazów. Często zdarza się także pomijanie testowania prototypów przed wdrożeniem do produkcji seryjnej, co może ujawnić problemy dopiero w trakcie eksploatacji.

Jakie są nowoczesne trendy w projektowaniu elementów maszyn

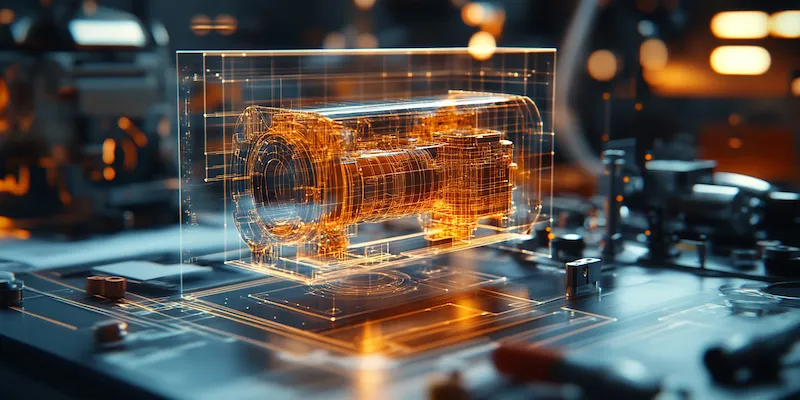

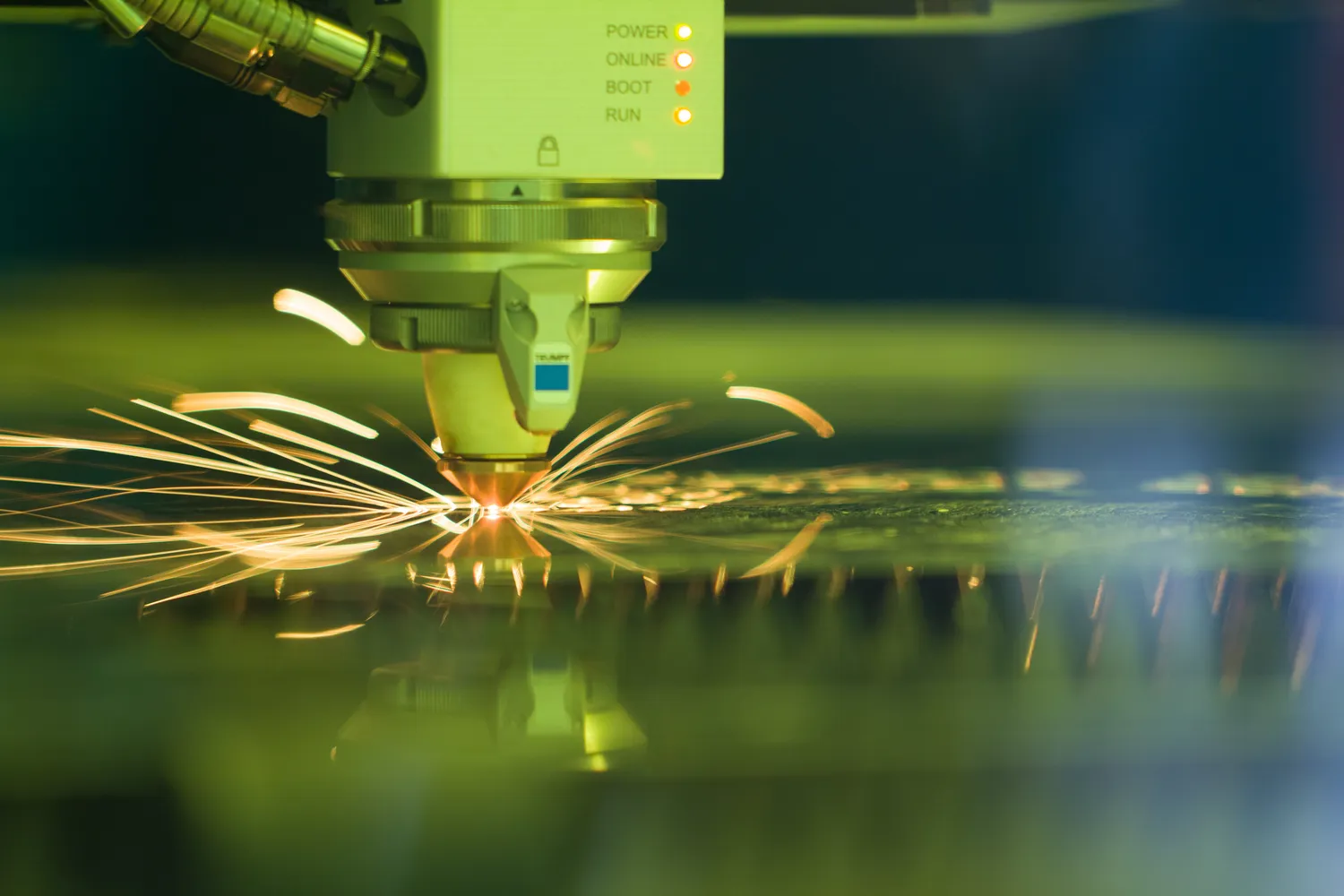

Nowoczesne trendy w projektowaniu elementów maszyn koncentrują się na innowacyjnych technologiach oraz zrównoważonym rozwoju. Coraz większą rolę odgrywają rozwiązania związane z automatyzacją i robotyzacją procesów produkcyjnych, co pozwala na zwiększenie efektywności i precyzji wytwarzania komponentów. Ponadto, rozwój technologii materiałowych prowadzi do powstawania nowych kompozytów i stopów metali, które charakteryzują się lepszymi właściwościami mechanicznymi oraz mniejszą wagą. W kontekście ochrony środowiska zauważalny jest także wzrost zainteresowania ekologicznymi metodami produkcji oraz recyklingiem materiałów. Projektanci coraz częściej sięgają po rozwiązania umożliwiające zmniejszenie zużycia energii oraz surowców naturalnych podczas procesu produkcji. Warto również zwrócić uwagę na rosnącą popularność cyfrowych bliźniaków, które pozwalają na symulację działania maszyn w rzeczywistych warunkach przed ich fizycznym wytworzeniem.

Jakie są etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn jest złożonym przedsięwzięciem, które można podzielić na kilka kluczowych etapów. Pierwszym krokiem jest zdefiniowanie problemu oraz wymagań dotyczących projektowanego elementu. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać dany element oraz jakie są jego ograniczenia. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele, które pomagają w wizualizacji pomysłu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której opracowywane są dokładne rysunki techniczne oraz specyfikacje materiałowe. Ważnym etapem jest także analiza wytrzymałościowa, która pozwala na ocenę, czy zaprojektowany element będzie w stanie wytrzymać przewidywane obciążenia. Kolejnym krokiem jest prototypowanie, które umożliwia przetestowanie projektu w praktyce i wykrycie ewentualnych błędów przed rozpoczęciem produkcji seryjnej.

Jakie umiejętności są niezbędne w projektowaniu elementów maszyn

Projektowanie elementów maszyn wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obsłudze programów CAD, aby móc tworzyć precyzyjne modele i rysunki techniczne. Umiejętność analizy wytrzymałościowej oraz znajomość metod symulacji komputerowych są również kluczowe dla oceny zachowania projektowanych elementów pod wpływem różnych obciążeń. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz umiejętność rozwiązywania problemów. Projektanci często współpracują z innymi specjalistami, dlatego umiejętność efektywnej współpracy jest niezbędna. Dodatkowo, inżynierowie powinni być otwarci na ciągłe doskonalenie swoich umiejętności i śledzenie nowinek technologicznych w branży, aby móc dostosować swoje projekty do zmieniających się warunków rynkowych oraz potrzeb klientów.

Jakie są przykłady zastosowań elementów maszyn w różnych branżach

Elementy maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność jest ogromna. W przemyśle motoryzacyjnym projektuje się elementy takie jak silniki, skrzynie biegów czy zawieszenia, które muszą spełniać rygorystyczne normy bezpieczeństwa i wydajności. W sektorze lotniczym kluczowe są komponenty silników odrzutowych oraz struktury nośne samolotów, które muszą charakteryzować się wyjątkową lekkością i wytrzymałością. W przemyśle spożywczym projektowane są maszyny do pakowania i przetwarzania żywności, które muszą być łatwe do czyszczenia i spełniać normy sanitarno-epidemiologiczne. Również w branży budowlanej istotne są różnorodne maszyny budowlane, takie jak dźwigi czy koparki, których elementy muszą być odporne na ekstremalne warunki pracy. W ostatnich latach rośnie również znaczenie robotyki i automatyzacji procesów produkcyjnych, co prowadzi do powstawania zaawansowanych systemów robotycznych wykorzystywanych w magazynach i liniach produkcyjnych.

Jakie są najważniejsze standardy w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn niezwykle istotne jest przestrzeganie odpowiednich standardów i norm technicznych, które zapewniają bezpieczeństwo oraz jakość produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest norma EN ISO 9001 dotycząca systemu zarządzania jakością. Standard ten określa wymagania dotyczące procesów projektowych oraz produkcyjnych, a jego wdrożenie pozwala firmom na zwiększenie efektywności oraz poprawę satysfakcji klientów. Innym istotnym standardem jest norma EN 13445 dotycząca ciśnieniowych zbiorników stalowych, która określa zasady projektowania i wykonania takich konstrukcji. W przypadku maszyn elektrycznych ważna jest norma IEC 60204-1 dotycząca bezpieczeństwa urządzeń elektrycznych stosowanych w sprzęcie przemysłowym. Ponadto wiele branż posiada swoje specyficzne normy dotyczące jakości materiałów czy metod testowania komponentów.

Jakie wyzwania stoją przed inżynierami zajmującymi się projektowaniem elementów maszyn

Inżynierowie zajmujący się projektowaniem elementów maszyn stają przed wieloma wyzwaniami związanymi z dynamicznie zmieniającym się rynkiem oraz postępem technologicznym. Jednym z głównych problemów jest konieczność dostosowywania projektów do coraz bardziej rygorystycznych norm ekologicznych i efektywności energetycznej. Klienci oczekują coraz bardziej innowacyjnych rozwiązań przy jednoczesnym zmniejszeniu wpływu na środowisko naturalne. Kolejnym wyzwaniem jest szybkie tempo zmian technologicznych – inżynierowie muszą być na bieżąco z nowinkami w dziedzinie materiałoznawstwa, technologii produkcji czy automatyzacji procesów. Ponadto rosnące oczekiwania klientów dotyczące personalizacji produktów sprawiają, że inżynierowie muszą być elastyczni i gotowi do szybkiego reagowania na zmiany w wymaganiach rynkowych.

Jakie znaczenie ma prototypowanie w procesie projektowania elementów maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ pozwala na przetestowanie teorii w praktyce przed rozpoczęciem produkcji seryjnej. Dzięki stworzeniu prototypu inżynierowie mogą zweryfikować funkcjonalność zaprojektowanego rozwiązania oraz ocenić jego właściwości mechaniczne i ergonomiczne. Prototypy umożliwiają identyfikację ewentualnych błędów lub niedociągnięć we wcześniejszych etapach projektu, co pozwala na ich korektę zanim produkt trafi na rynek. Dodatkowo prototypowanie daje możliwość przeprowadzenia testów wydajnościowych oraz symulacji obciążeń, co jest niezwykle istotne dla zapewnienia bezpieczeństwa użytkowników końcowych. W dzisiejszych czasach rozwój technologii druku 3D znacznie ułatwił proces prototypowania – inżynierowie mogą szybko tworzyć fizyczne modele swoich pomysłów bez potrzeby inwestycji w kosztowne formy produkcyjne.