Projektowanie i budowa maszyn to proces, który składa się z wielu kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb i wymagań klienta, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły oraz szkice. W tym etapie ważne jest uwzględnienie aspektów technicznych oraz ekonomicznych, aby projekt był nie tylko funkcjonalny, ale także opłacalny. Kolejnym krokiem jest stworzenie szczegółowej dokumentacji technicznej, która zawiera rysunki, schematy oraz specyfikacje materiałów. Po zatwierdzeniu projektu przechodzi się do fazy prototypowania, gdzie buduje się pierwszą wersję maszyny. Testowanie prototypu jest niezbędne do wykrycia ewentualnych błędów oraz wprowadzenia poprawek.

Jakie technologie są wykorzystywane w budowie maszyn?

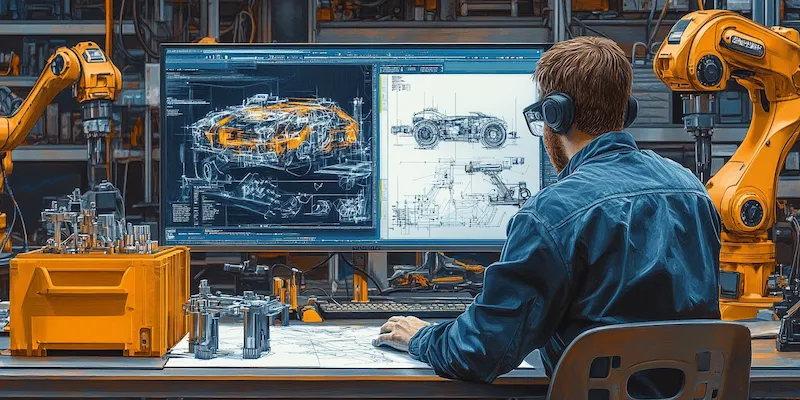

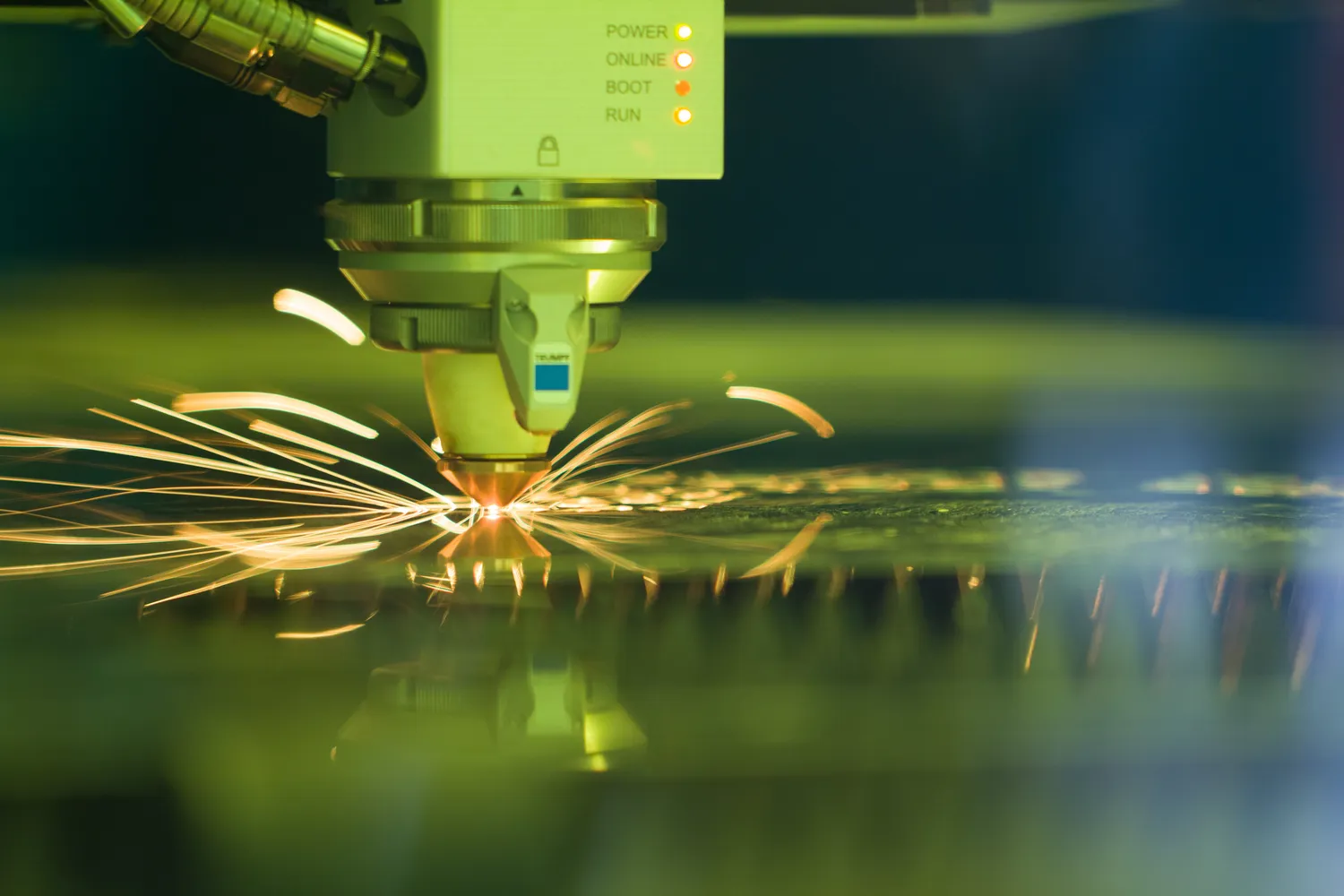

W projektowaniu i budowie maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo wprowadzać zmiany oraz analizować różne warianty konstrukcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które pozwala na automatyzację procesów wytwarzania. Wykorzystanie robotów przemysłowych w produkcji maszyn zwiększa wydajność oraz precyzję wykonania elementów. Dodatkowo technologie druku 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, co pozwala na szybkie i tanie wytwarzanie skomplikowanych kształtów.

Jakie są najczęstsze problemy podczas budowy maszyn?

Podczas projektowania i budowy maszyn mogą wystąpić różnorodne problemy, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych wyzwań jest niedostateczna komunikacja między zespołem projektowym a klientem, co może prowadzić do nieporozumień dotyczących wymagań i oczekiwań. Innym problemem są ograniczenia budżetowe, które mogą zmusić inżynierów do rezygnacji z niektórych funkcji lub zastosowania tańszych materiałów, co negatywnie wpływa na jakość maszyny. W trakcie prototypowania mogą pojawić się trudności związane z testowaniem i weryfikacją założeń projektowych, co często prowadzi do konieczności wprowadzania poprawek i opóźnień w harmonogramie prac. Również kwestie związane z dostępnością komponentów mogą stanowić poważne utrudnienie w realizacji projektu.

Jakie umiejętności są potrzebne do projektowania maszyn?

Aby skutecznie zajmować się projektowaniem i budową maszyn, niezbędne są różnorodne umiejętności oraz wiedza techniczna. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki oraz materiałoznawstwa, aby móc dobierać odpowiednie materiały do konstrukcji maszyn oraz rozumieć zasady działania różnych mechanizmów. Umiejętność posługiwania się programami CAD/CAM jest również kluczowa dla efektywnego tworzenia projektów oraz dokumentacji technicznej. Ponadto ważne jest rozwijanie zdolności analitycznych oraz kreatywności, które pozwalają na rozwiązywanie problemów oraz opracowywanie innowacyjnych rozwiązań. Komunikacja interpersonalna odgrywa istotną rolę w pracy zespołowej, dlatego zdolność do współpracy z innymi specjalistami jest niezwykle cenna.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn?

W projektowaniu i budowie maszyn kluczowe jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo oraz jakość produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa, która określa wymagania dotyczące bezpieczeństwa maszyn oraz ich użytkowania. Normy ISO, takie jak ISO 9001 dotycząca systemów zarządzania jakością czy ISO 14001 związana z zarządzaniem środowiskowym, również odgrywają istotną rolę w procesie projektowania. Dodatkowo, normy EN oraz PN regulują specyfikacje techniczne dla różnych typów maszyn oraz ich komponentów. Przestrzeganie tych standardów nie tylko zwiększa bezpieczeństwo użytkowników, ale także wpływa na konkurencyjność produktów na rynku. Warto również zwrócić uwagę na normy dotyczące ergonomii, które mają na celu poprawę komfortu pracy operatorów maszyn. Wprowadzenie odpowiednich rozwiązań ergonomicznych jest niezbędne do minimalizacji ryzyka urazów oraz zwiększenia efektywności pracy.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane etapy procesu inżynieryjnego. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny, jej funkcjonalności oraz estetyki. Inżynierowie w tym etapie opracowują szczegółowe rysunki techniczne, modele 3D oraz dokumentację, która będzie podstawą do dalszych prac. Kluczowym elementem projektowania jest analiza wymagań klienta oraz badanie możliwości technologicznych, co pozwala na stworzenie innowacyjnych rozwiązań. Budowa maszyn natomiast obejmuje realizację projektu poprzez wytwarzanie poszczególnych komponentów oraz ich montaż. W tym etapie ważne jest zapewnienie wysokiej jakości wykonania oraz zgodności z wcześniej ustalonymi specyfikacjami. Różnice te są widoczne również w umiejętnościach wymaganych na obu etapach; podczas gdy projektanci muszą być kreatywni i analityczni, osoby zajmujące się budową muszą posiadać praktyczne umiejętności techniczne oraz doświadczenie w obsłudze narzędzi i maszyn produkcyjnych.

Jakie są najnowsze trendy w projektowaniu maszyn?

W ostatnich latach w projektowaniu i budowie maszyn można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie wydajności oraz redukcję kosztów pracy. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji umożliwia automatyczne monitorowanie i optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz przewidywać awarie zanim one wystąpią. Zrównoważony rozwój staje się również coraz ważniejszym aspektem w projektowaniu maszyn; inżynierowie starają się tworzyć urządzenia bardziej przyjazne dla środowiska poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn?

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać odpowiednich norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami związanymi z obsługą urządzeń. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy można wprowadzić odpowiednie rozwiązania techniczne, takie jak osłony, blokady czy systemy alarmowe, które mają na celu minimalizację ryzyka wypadków. Ważne jest również przeprowadzenie szkoleń dla operatorów maszyn, aby byli świadomi zasad bezpieczeństwa oraz potrafili reagować w sytuacjach awaryjnych. Dodatkowo regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do utrzymania ich w dobrym stanie technicznym i zapewnienia bezpiecznej eksploatacji. Współpraca z ekspertami ds.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn?

Innowacje w projektowaniu i budowie maszyn niosą ze sobą wiele korzyści, ale także szereg wyzwań, które inżynierowie muszą pokonać. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Wprowadzenie nowych technologii często wiąże się z wysokimi kosztami inwestycji oraz ryzykiem niepowodzenia projektu, co może prowadzić do strat finansowych dla firmy. Ponadto innowacyjne rozwiązania mogą wymagać dodatkowego szkolenia personelu, co również generuje dodatkowe koszty i czas potrzebny na wdrożenie zmian. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi; często konieczne jest dostosowanie infrastruktury lub oprogramowania do nowoczesnych rozwiązań, co może być skomplikowane i czasochłonne.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu maszyn?

Zastosowanie symulacji komputerowych w projektowaniu i budowie maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Symulacje pozwalają na dokładną analizę zachowania maszyny jeszcze przed jej fizycznym skonstruowaniem; dzięki temu można wykryć potencjalne problemy i błędy konstrukcyjne na etapie projektowania, co znacząco redukuje koszty związane z prototypowaniem i testowaniem. Umożliwiają one także przeprowadzanie różnych scenariuszy eksploatacyjnych bez konieczności tworzenia rzeczywistych modeli fizycznych, co oszczędza czas i zasoby materiałowe. Dodatkowo symulacje komputerowe pozwalają na optymalizację parametrów pracy maszyny; inżynierowie mogą eksperymentować z różnymi ustawieniami bez ryzyka uszkodzenia sprzętu czy narażenia operatorów na niebezpieczeństwo. Dzięki wizualizacji wyników symulacji łatwiej jest przekazać pomysły zespołowi projektowemu lub klientowi, co sprzyja lepszej komunikacji i współpracy między różnymi działami firmy.