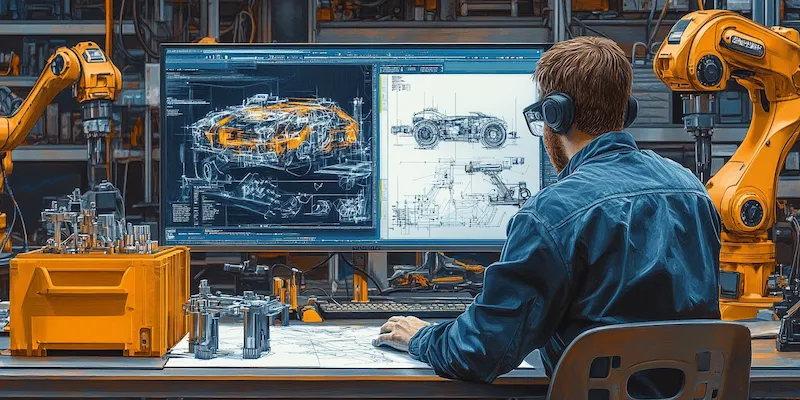

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. Kluczowym etapem jest analiza wymagań klienta oraz specyfikacji produktu, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice i modele 3D, co umożliwia wizualizację projektu oraz identyfikację potencjalnych problemów. Kolejnym krokiem jest dobór odpowiednich materiałów oraz komponentów, które będą użyte w budowie maszyny. Warto również przeprowadzić analizy wytrzymałościowe oraz symulacje komputerowe, aby upewnić się, że projekt będzie spełniał wymagania dotyczące bezpieczeństwa i wydajności. Po zakończeniu fazy projektowej następuje etap prototypowania, podczas którego tworzony jest pierwszy model maszyny. Prototyp jest testowany pod kątem funkcjonalności i efektywności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność procesu produkcyjnego. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu czynności, takich jak montaż czy pakowanie produktów. Kolejnym istotnym elementem jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają precyzyjne projektowanie i wizualizację maszyn. Dzięki tym systemom inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz analizować różne warianty konstrukcyjne. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych części maszyn bez konieczności stosowania tradycyjnych metod obróbczych. Technologia ta znacznie skraca czas realizacji projektów oraz obniża koszty produkcji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na bardziej zaawansowane rozwiązania, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności oraz aktualizację wiedzy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w budowie maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększenia kosztów serwisowania, dlatego ważne jest współpracowanie z zaufanymi dostawcami. Również kwestie związane z bezpieczeństwem pracy są niezwykle istotne; projektanci muszą uwzględnić normy i przepisy dotyczące ochrony zdrowia pracowników oraz minimalizacji ryzyka wypadków przy pracy. Dodatkowo, integracja nowych technologii z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna, co wymaga starannego planowania i koordynacji działań różnych zespołów.

Jakie są przyszłe kierunki rozwoju w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz innowacyjnych rozwiązań inżynieryjnych. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na jeszcze większe zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej szerszego zastosowania w monitorowaniu pracy maszyn oraz przewidywaniu awarii zanim one wystąpią. Również Internet Rzeczy (IoT) ma ogromny potencjał w kontekście zbierania danych o pracy maszyn i optymalizacji procesów produkcyjnych na podstawie analizy tych danych. Dodatkowo rozwój technologii druku 3D może zrewolucjonizować sposób produkcji części zamiennych oraz komponentów maszyn, umożliwiając ich szybsze i tańsze wytwarzanie na żądanie.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji, co pozwala na skuteczne projektowanie i dobór odpowiednich komponentów. Umiejętności w zakresie obsługi programów CAD są również niezbędne, ponieważ umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie symulacji i analiz wytrzymałościowych, co jest istotne dla zapewnienia bezpieczeństwa i efektywności projektowanych maszyn. Również zdolność do pracy w zespole oraz komunikacja z innymi specjalistami, takimi jak technologowie czy specjaliści ds. jakości, są niezwykle ważne w procesie projektowania. Współpraca z różnymi działami firmy pozwala na lepsze zrozumienie potrzeb klientów oraz dostosowanie projektu do ich oczekiwań. Dodatkowo, umiejętności zarządzania projektami mogą być przydatne, aby skutecznie planować harmonogramy i budżety oraz monitorować postępy prac.

Jakie są najważniejsze aspekty kosztów w budowie maszyn produkcyjnych

Koszty budowy maszyn produkcyjnych to jeden z najważniejszych aspektów, który należy uwzględnić na etapie projektowania. Koszty te można podzielić na kilka kategorii, takich jak koszty materiałów, robocizny oraz technologii. Koszty materiałów obejmują wydatki związane z zakupem surowców i komponentów niezbędnych do budowy maszyny. Wybór odpowiednich materiałów ma kluczowe znaczenie dla jakości i trwałości finalnego produktu, dlatego warto inwestować w sprawdzonych dostawców. Koszty robocizny dotyczą wynagrodzeń pracowników zaangażowanych w proces projektowania i budowy maszyn. Warto pamiętać, że dobrze wykwalifikowany personel może przyczynić się do zwiększenia efektywności pracy oraz ograniczenia błędów, co przekłada się na niższe koszty w dłuższej perspektywie. Technologia również odgrywa istotną rolę w kształtowaniu kosztów; nowoczesne rozwiązania mogą początkowo wiązać się z wyższymi wydatkami, ale często prowadzą do oszczędności w procesie produkcji dzięki zwiększonej wydajności i mniejszej ilości odpadów.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne etapy procesu tworzenia nowych urządzeń, które choć są ze sobą ściśle powiązane, różnią się pod względem celów i działań podejmowanych na każdym z nich. Projektowanie koncentruje się głównie na opracowywaniu koncepcji maszyny oraz jej funkcjonalności. Inżynierowie zajmujący się tym etapem muszą uwzględnić wymagania klientów, normy bezpieczeństwa oraz możliwości technologiczne. Na tym etapie powstają szczegółowe rysunki techniczne oraz modele 3D, które stanowią podstawę do dalszych prac. Z kolei budowa maszyn to etap realizacji projektu; obejmuje on wszystkie działania związane z fizycznym wytwarzaniem maszyny zgodnie z wcześniej opracowanymi specyfikacjami. W tym etapie kluczowe jest właściwe zarządzanie procesem produkcyjnym oraz koordynacja pracy zespołów zajmujących się montażem i testowaniem urządzeń.

Jakie są przykłady zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność pozwala na dostosowanie do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe, które wykonują precyzyjne operacje montażowe oraz kontrolują jakość produktów końcowych. W branży spożywczej maszyny pakujące automatyzują procesy pakowania żywności, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Z kolei w przemyśle elektronicznym maszyny do montażu powierzchniowego (SMT) umożliwiają szybkie i precyzyjne umieszczanie komponentów elektronicznych na płytkach PCB. W sektorze tekstylnym stosuje się maszyny do szycia oraz obróbki tkanin, które znacznie przyspieszają proces produkcji odzieży. Również branża medyczna korzysta z maszyn produkcyjnych; przykładem mogą być urządzenia do automatycznego pakowania leków czy systemy do produkcji implantów medycznych.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

Najnowsze trendy w projektowaniu maszyn produkcyjnych koncentrują się na innowacyjnych rozwiązaniach technologicznych oraz podejściu do zrównoważonego rozwoju. Coraz większą rolę odgrywa automatyzacja procesów produkcyjnych; maszyny stają się coraz bardziej inteligentne dzięki zastosowaniu sztucznej inteligencji oraz uczenia maszynowego, co pozwala na optymalizację pracy i przewidywanie awarii. Kolejnym trendem jest integracja Internetu Rzeczy (IoT), która umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę celem poprawy efektywności operacyjnej. Dodatkowo rośnie zainteresowanie ekologicznymi rozwiązaniami; projektanci starają się tworzyć maszyny energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska. Warto również zwrócić uwagę na rozwój druku 3D jako metody prototypowania; ta technologia pozwala na szybkie tworzenie modeli części zamiennych oraz komponentów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są zalety korzystania z nowoczesnych maszyn produkcyjnych

Korzystanie z nowoczesnych maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla konsumentów. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością; dzięki zastosowaniu zaawansowanych technologii możliwe jest zwiększenie tempa produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów końcowych. Automatyzacja procesów pozwala także na redukcję błędów ludzkich oraz minimalizację przestojów związanych z ręcznym wykonywaniem czynności montażowych czy kontrolujących jakość. Dodatkowo nowoczesne maszyny często oferują większą elastyczność; producenci mogą łatwo dostosować je do zmieniających się potrzeb rynku czy specyfiki zamówień klientów. Korzystanie z innowacyjnych rozwiązań wpływa również pozytywnie na bezpieczeństwo pracy; nowoczesne systemy zabezpieczeń minimalizują ryzyko wypadków przy pracy oraz chronią zdrowie pracowników.