Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność w działaniu. W pierwszej kolejności istotne jest zrozumienie przeznaczenia maszyny oraz jej funkcji. Każda maszyna robocza powinna być zaprojektowana z myślą o konkretnych zadaniach, które ma wykonywać. W tym kontekście ważne jest również zbadanie warunków pracy, w jakich maszyna będzie funkcjonować. Różne branże mają różne wymagania, a czynniki takie jak temperatura, wilgotność czy obecność substancji chemicznych mogą znacząco wpływać na wybór materiałów i technologii produkcji. Kolejnym kluczowym aspektem jest ergonomia, która ma na celu zapewnienie komfortu użytkownikom oraz minimalizację ryzyka wystąpienia kontuzji. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze, co zwiększa jej efektywność i bezpieczeństwo.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

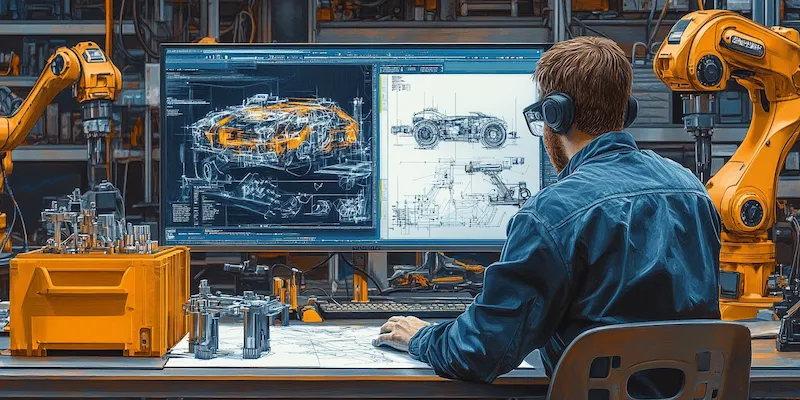

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych w tej dziedzinie jest oprogramowanie CAD, które pozwala inżynierom na tworzenie precyzyjnych modeli 3D. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów maszyny oraz ich wzajemnych interakcji. Oprogramowanie to umożliwia także symulacje działania maszyny w różnych warunkach, co pozwala na wcześniejsze wykrycie potencjalnych problemów. Kolejną nowoczesną technologią stosowaną w projektowaniu maszyn roboczych jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości konstrukcji oraz identyfikację miejsc narażonych na największe obciążenia. W ostatnich latach coraz większą rolę odgrywa także automatyzacja procesów projektowych, dzięki czemu inżynierowie mogą skupić się na bardziej kreatywnych aspektach swojej pracy.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych można napotkać wiele pułapek i błędów, które mogą prowadzić do poważnych konsekwencji zarówno dla samej maszyny, jak i dla jej użytkowników. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfiki branży, w której maszyna będzie pracować. Ignorowanie tych aspektów może skutkować stworzeniem produktu, który nie spełnia oczekiwań lub nie jest dostosowany do rzeczywistych warunków pracy. Innym powszechnym błędem jest niewłaściwy dobór materiałów oraz technologii produkcji. Często inżynierowie kierują się jedynie kosztami, zapominając o trwałości i niezawodności użytych komponentów. Ważne jest również unikanie nadmiernej komplikacji konstrukcji maszyny, co może prowadzić do trudności w jej obsłudze oraz konserwacji. Zbyt skomplikowane mechanizmy są często bardziej podatne na awarie i wymagają większej ilości czasu na naprawy. Ostatnim istotnym błędem jest brak testowania prototypów przed wdrożeniem do produkcji seryjnej.

Jakie są przyszłe trendy w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych wydaje się być niezwykle obiecująca dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która staje się standardem w wielu branżach. Maszyny wyposażone w sztuczną inteligencję są w stanie samodzielnie podejmować decyzje oraz dostosowywać swoje działanie do zmieniających się warunków pracy. To znacząco zwiększa efektywność produkcji oraz redukuje ryzyko błędów ludzkich. Kolejnym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia zdalne monitorowanie stanu maszyn oraz ich wydajności. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz optymalizacja procesów produkcyjnych poprzez analizę danych zbieranych w czasie rzeczywistym. Również zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn roboczych. Inżynierowie coraz częściej poszukują ekologicznych rozwiązań, które pozwalają na zmniejszenie zużycia energii oraz minimalizację odpadów produkcyjnych.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga szerokiego zestawu umiejętności oraz wiedzy technicznej. Inżynierowie zajmujący się tym obszarem muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Wiedza z zakresu mechaniki jest kluczowa, ponieważ pozwala na zrozumienie zasad działania różnych elementów maszyny oraz ich wzajemnych interakcji. Umiejętność analizy i rozwiązywania problemów jest równie istotna, ponieważ projektanci często napotykają na różnorodne wyzwania, które wymagają kreatywnego podejścia do ich rozwiązania. Współczesne projektowanie maszyn roboczych wymaga także znajomości oprogramowania CAD oraz innych narzędzi inżynieryjnych, które umożliwiają tworzenie modeli 3D i symulacji. Ponadto, umiejętności komunikacyjne są niezwykle ważne, ponieważ inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji. Zdolność do pracy w zespole oraz efektywna komunikacja mogą znacząco wpłynąć na sukces projektu.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn roboczych

W procesie projektowania maszyn roboczych niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo oraz jakość produktów. Normy te są opracowywane przez różne organizacje międzynarodowe, takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) czy IEC (Międzynarodowa Komisja Elektrotechniczna). Przykładem może być norma ISO 12100, która dotyczy ogólnych zasad bezpieczeństwa maszyn oraz oceny ryzyka. Dzięki jej zastosowaniu projektanci mogą identyfikować potencjalne zagrożenia związane z użytkowaniem maszyny i podejmować odpowiednie kroki w celu ich minimalizacji. Kolejną ważną normą jest norma EN 60204-1 dotycząca bezpieczeństwa elektrycznego maszyn, która określa wymagania dotyczące instalacji elektrycznych w maszynach roboczych. Przestrzeganie tych norm nie tylko zwiększa bezpieczeństwo użytkowników, ale także wpływa na jakość produktu końcowego oraz jego konkurencyjność na rynku. Warto również pamiętać o lokalnych przepisach prawnych dotyczących bezpieczeństwa maszyn, które mogą się różnić w zależności od kraju czy regionu.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces od pomysłu do realizacji. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności oraz poszukiwanie innowacyjnych metod projektowania. Kolejnym istotnym wyzwaniem jest zarządzanie kosztami produkcji. W obliczu rosnącej konkurencji na rynku inżynierowie muszą znaleźć równowagę między jakością a ceną, co często wymaga kreatywnego podejścia do wyboru materiałów i technologii produkcji. Również integracja nowych technologii, takich jak sztuczna inteligencja czy Internet rzeczy, stawia przed projektantami nowe zadania związane z bezpieczeństwem danych oraz niezawodnością systemów. Dodatkowo, zmiany regulacyjne dotyczące ochrony środowiska oraz bezpieczeństwa pracy mogą wpływać na proces projektowania i wymagać dodatkowych analiz oraz dostosowań.

Jakie są najlepsze praktyki w projektowaniu maszyn roboczych

Aby osiągnąć sukces w projektowaniu maszyn roboczych, warto stosować sprawdzone praktyki, które pomogą w optymalizacji procesu oraz zwiększeniu jakości finalnego produktu. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb klienta oraz specyfiki branży jeszcze przed rozpoczęciem prac projektowych. Zrozumienie oczekiwań użytkowników pozwala na stworzenie maszyny dostosowanej do ich wymagań i warunków pracy. Po drugie, warto inwestować czas w prototypowanie oraz testowanie różnych rozwiązań przed wdrożeniem ich do produkcji seryjnej. Dzięki temu można wykryć ewentualne błędy i zoptymalizować konstrukcję maszyny już na etapie jej powstawania. Kolejną dobrą praktyką jest regularna komunikacja z zespołem projektowym oraz innymi interesariuszami projektu. Umożliwia to bieżące śledzenie postępów prac oraz szybkie reagowanie na pojawiające się problemy. Ważne jest również dokumentowanie wszystkich etapów procesu projektowego, co ułatwia późniejsze analizy i ewentualne modyfikacje projektu w przyszłości.

Jakie są zastosowania maszyn roboczych w różnych branżach

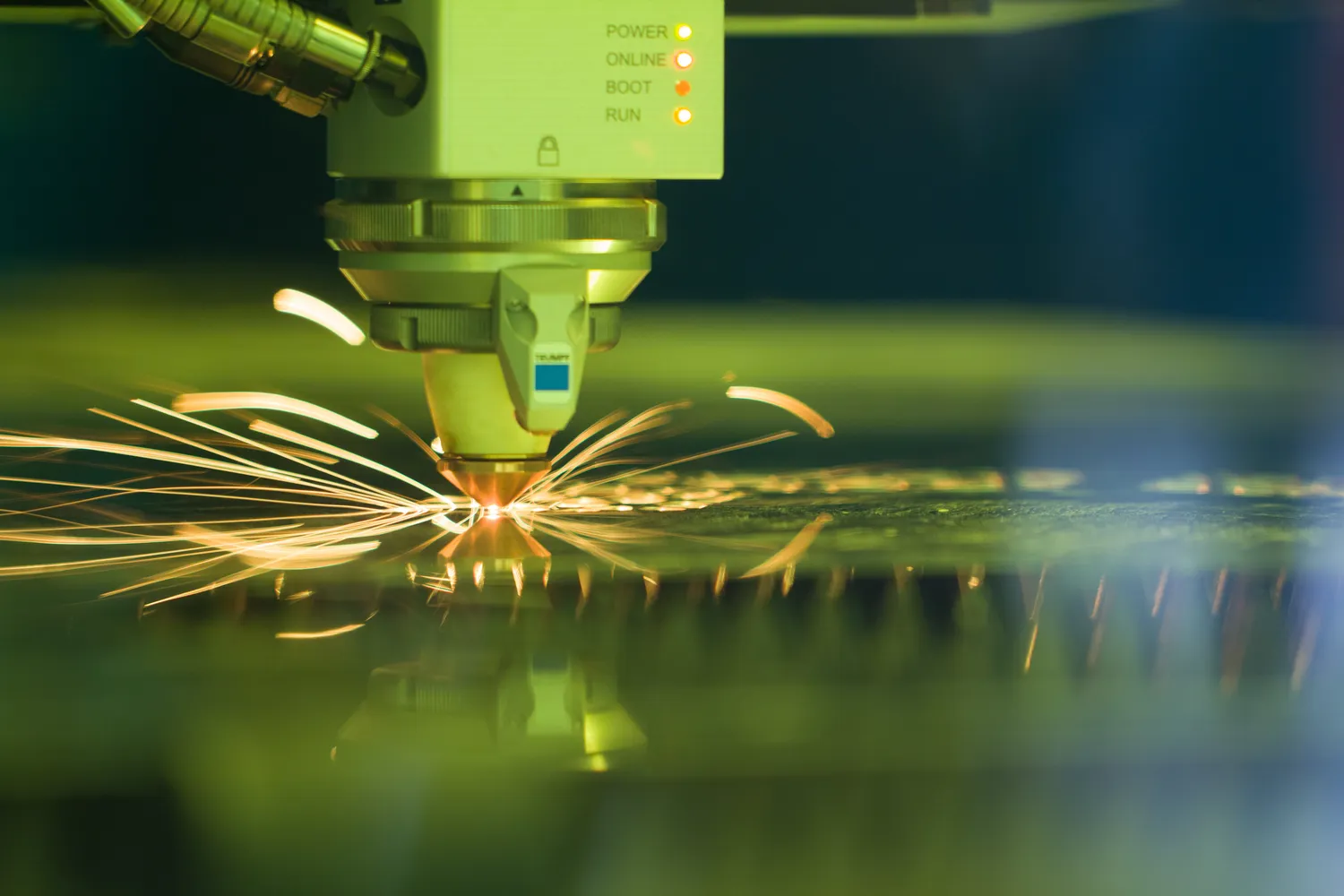

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że są one niezbędnym elementem wielu procesów produkcyjnych. W przemyśle budowlanym maszyny takie jak koparki czy dźwigi odgrywają kluczową rolę w realizacji dużych inwestycji budowlanych, umożliwiając prace ziemne oraz transport ciężkich materiałów. W sektorze motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki części metalowych, co przyczynia się do zwiększenia wydajności produkcji i poprawy jakości finalnych produktów. Również przemysł spożywczy korzysta z zaawansowanych maszyn roboczych do pakowania, sortowania czy przetwarzania żywności, co pozwala na spełnienie rygorystycznych norm jakościowych i sanitarno-epidemiologicznych. W sektorze logistycznym automatyczne systemy magazynowe stają się coraz bardziej popularne dzięki swojej efektywności w zarządzaniu zapasami oraz szybkości realizacji zamówień.

Jakie są koszty związane z projektowaniem maszyn roboczych

Koszty związane z projektowaniem maszyn roboczych mogą być znaczące i obejmują wiele aspektów procesu tworzenia nowego produktu. Pierwszym elementem kosztowym są wydatki związane z badaniami i rozwojem, które obejmują zarówno czas poświęcony przez inżynierów na prace koncepcyjne, jak i koszty materiałów użytych do prototypowania czy testowania nowych rozwiązań. Dodatkowo należy uwzględnić koszty zakupu oprogramowania CAD oraz innych narzędzi inżynieryjnych niezbędnych do realizacji projektu. Kolejnym istotnym czynnikiem wpływającym na całkowite koszty projektu są wydatki związane z produkcją seryjną maszyny. Obejmują one zarówno koszty materiałów użytych do produkcji, jak i koszty pracy związane z montażem oraz kontrolą jakości gotowego produktu. Należy również pamiętać o kosztach marketingowych związanych z promocją nowej maszyny na rynku oraz ewentualnymi kosztami serwisowymi związanymi z późniejszym wsparciem klienta po zakupie produktu.